Matériaux Haute Température Impression 3D : PEEK, ULTEM, PPS | TH Industries

Quand votre pièce en aluminium atteint ses limites thermiques : l’histoire d’un défi à 250°C

Imaginez cette scène : il est 14h30 dans les bureaux d’études de ce fabricant de robots Delta. L’équipe technique vient de recevoir le rapport d’analyse. Leur bras de robot en aluminium 6061-T6, pourtant parfaitement dimensionné, ne tient plus le rythme. Les 300 grammes de la pièce génèrent une inertie qui plafonne la cadence à 250 cycles par minute.

Pire encore, les protocoles de nettoyage quotidiens avec des agents chimiques agressifs provoquent une corrosion progressive. La durée de vie de la pièce diminue, les risques de contamination augmentent. L’aluminium, roi incontesté de l’allègement, montre ses faiblesses face aux environnements industriels modernes.

C’est exactement à ce moment que le chef de projet nous appelle. « Nous avons besoin d’une pièce 50% plus légère, résistante aux acides et bases, maintenant la précision submillimétrique. Impossible avec nos méthodes actuelles. »

Cette histoire, nous la vivons plusieurs fois par semaine chez TH Industries. Des bureaux d’études confrontés à l’impossible technique. Leurs cahiers des charges dépassent les limites physiques des matériaux traditionnels. L’acier trop lourd, l’aluminium trop fragile chimiquement, les plastiques standards carbonisent à 200°C.

Alors pourquoi nous confient-ils ces défis que d’autres refusent ? Parce qu’entre nos murs à Sarrigné, nous maîtrisons une trilogie de matériaux révolutionnaires : PEEK, ULTEM et PPS. Ces polymères haute performance, notamment dans le domaine des matériaux haute température impression 3D, transforment l’impossible en réalité industrielle. Les matériaux haute température impression 3D nous permettent de réaliser des pièces aux spécifications rigoureuses.

Alors pourquoi nous confient-ils ces défis que d’autres refusent ? Parce qu’entre nos murs à Sarrigné, nous maîtrisons une trilogie de matériaux révolutionnaires : PEEK, ULTEM et PPS. Ces polymères haute performance transforment l’impossible en réalité industrielle.

Avec notre parc de 43 imprimantes 3D haute température et 14 ans d’expertise en outillages de précision, nous ne vendons pas de l’impression 3D. Nous vendons des solutions d’ingénierie qui repoussent les limites de la physique des matériaux.

Pourquoi ces trois lettres P-E-E-K font trembler vos concurrents ?

Vous pensez connaître les plastiques ? Oubliez tout ce que vous savez. Le PEEK (Polyétheréthercétone) n’est pas un plastique ordinaire. C’est un polymère semi-cristallin qui défie les lois habituelles de la thermodynamique.

Dans le contexte des matériaux haute température impression 3D, il est crucial de comprendre les différences entre PEEK, ULTEM et PPS. Chacun de ces matériaux a ses propres caractéristiques et applications.

Sa température d’utilisation continue ? 250°C. Pendant que vos concurrents voient leurs pièces fondre, les vôtres continuent de fonctionner. Sa résistance chimique ? Pratiquement insoluble dans tous les courants solvants. Acides, bases, hydrocarbures, fluides hydrauliques… le PEEK reste imperturbable.

Mais voici le secret que peu maîtrisent : la performance du PEEK dépend entièrement de sa cristallinité. Un refroidissement mal contrôlé et vous obtenez un matériau amorphe aux propriétés médiocres. C’est pourquoi nos enceintes d’impression maintiennent des températures supérieures à 150°C pendant des heures.

Le PEEK carbone change encore la donne. Avec 30% de fibres de carbone, il atteint un rapport résistance/poids supérieur à l’aluminium. Nos clients aéronautiques économisent jusqu’à 60% de poids sur leurs pièces critiques.

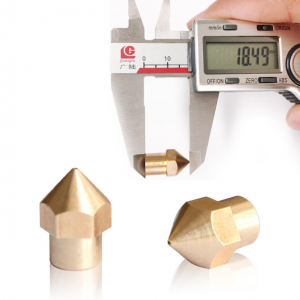

Prenez cette étude de cas récente : un bras de robot Delta de 300g transformé en composite PEEK-CF de 120g. Résultat ? Cadence augmentée de 40%, consommation énergétique réduite de 15%, maintenance éliminée. Le retour sur investissement ? Moins de 12 mois.

Vos concurrents proposent encore de l’aluminium ? Pendant ce temps, vous révolutionnez vos lignes de production avec des matériaux du futur. Le PEEK n’est pas juste un matériau, c’est un avantage concurrentiel décisif.

Comment l’ULTEM révolutionne-t-il discrètement l’aéronautique française ?

L’utilisation de matériaux haute température impression 3D permet d’augmenter la durabilité et la résistance des pièces dans des environnements extrêmes.

Dans l’ombre des projecteurs, l’ULTEM (Polyétherimide) transforme silencieusement l’industrie aérospatiale française. Ce polymère amorphe possède un atout majeur : sa stabilité dimensionnelle exceptionnelle.

Contrairement aux polymères semi-cristallins, l’ULTEM ne rétracte pas de manière imprévisible. Pour des pièces aux tolérances serrées comme les connecteurs électroniques ou les conduits d’aération, cette propriété devient cruciale. Airbus l’a bien compris.

Sa température de transition vitreuse atteint 217°C, permettant une utilisation continue jusqu’à 180°C. Mais son véritable génie réside dans ses propriétés électriques. Rigidité diélectrique de 33 kV/mm, facteur de dissipation faible… l’ULTEM isole parfaitement même en environnement haute fréquence.

Et puis il y a cette certification magique : UL94 V-0. Ignifuge intrinsèque, sans additifs. Dans l’aéronautique, où chaque matériau doit répondre aux normes FST (Flame, Smoke, Toxicity), l’ULTEM s’impose naturellement.

Latécoère utilise notre ULTEM 9085 pour produire des outils personnalisés 50% plus légers que leurs équivalents métalliques. Plus étonnant : ces outils supportent les cycles d’autoclave sans déformation.

Le secret de fabrication ? Notre processus de refroidissement est contrôlé. L’ULTEM, étant amorphe, cristallise différemment du PEEK. Nos paramètres d’impression, optimisés sur des milliers d’heures de tests, garantissent des propriétés « as-printed » identiques aux fiches techniques théoriques.

Demain, quand vous monterez dans un Airbus A350, pensez aux centaines de pièces ULTEM qui vous entourent. Invisibles, silencieuses, mais absolument critiques pour votre sécurité.

Les secrets des polymères haute performance : PEEK vs ULTEM vs PPS

Les matériaux haute température impression 3D tels que le PEEK et l’ULTEM sont idéaux pour les applications aéronautiques et médicales, où des performances élevées sont cruciales.

Choisir entre PEEK, ULTEM et PPS n’est pas une décision technique anodine. C’est un arbitrage complexe entre performance, coût et contraintes de fabrication. Voici notre matrice de décision après 14 ans d’expertise.

Le PEEK domine quand la température dépasse 220°C et que la ténacité mécanique est critique. Engrenages, paliers, pièces soumises à l’usure : sa structure semi-cristalline excelle. Température de service jusqu’à 260°C, résistance exceptionnelle à la fatigue cyclique. Inconvénient : coût élevé et complexité d’impression.

Dans le secteur de l’aéronautique, l’utilisation de matériaux haute température impression 3D permet de concevoir des pièces légères tout en maintenant des performances optimales.

L’ULTEM règne sur les applications électroniques et les géométries complexes. Sa nature amorphe facilite l’impression de formes intriquées sans gauchissement. Excellente isolation électrique, certification aérospatiale, coût modéré. Limite : température de service plafonnée à 180°C.

Le PPS occupe le territoire de l’équilibre économique. Résistance chimique exceptionnelle, température de service de 220°C, coût attractif. Second thermoplastique le plus résistant chimiquement après le PTFE. Parfait pour l’industrie chimique et l’automobile sous cape.

Notre expertise permet d’optimiser chaque choix. PEEK-CF pour alléger vos structures, ULTEM 9085 pour vos connecteurs certifiés, PPS pour vos environnements corrosifs. Nous analysons vos contraintes thermiques, mécaniques, chimiques et économiques pour recommander la solution optimale.

La vraie différenciation ? Notre maîtrise des paramètres d’impression spécifiques à chaque matériau. Température d’extrudeur, vitesse de refroidissement, orientation des fibres… ces détails transforment un polymère standard en solution haute performance.

De la conception à la production : notre process pour transformer l’impossible en réalité

Notre méthodologie ne relève pas du hasard. C’est un processus industrialisé, testé sur des centaines de projets critiques, qui transforme systématiquement les défis techniques en succès commerciaux.

Nous avons réussi à intégrer des matériaux haute température impression 3D dans nos processus de production, augmentant ainsi notre flexibilité et notre efficacité.

Étape 1 : Analyse exhaustive du cahier des charges Nous disséquons vos contraintes fonctionnelles. Température de service continue ? Pics thermiques ? Sollicitations mécaniques ? Exposition chimique ? Chaque paramètre influence le choix matériau. Notre questionnaire technique compte 47 points de contrôle.

Étape 2 : Sélection matériau et pré-validation Notre base de données interne recense les propriétés « as-printed » de nos 40+ matériaux techniques. Pas de fiches théoriques : des performances réelles mesurées sur nos machines. Nous livrons des échantillons test sous 48h pour validation préliminaire.

Étape 3 : Co-conception DfAM (Design for Additive Manufacturing) Vos pièces métalliques ne sont pas optimisées pour la fabrication additive. Nous les repensons intégralement. Consolidation de pièces, optimisation topologique, gestion de l’anisotropie… notre bureau d’études transforme vos contraintes en opportunités.

Étape 4 : Prototypage et itération rapide Notre parc de 43 imprimantes permet des cycles de validation accélérés. Conception le lundi, impression le mardi, tests le mercredi, optimisation le jeudi, validation le vendredi. Cette agilité réduit vos temps de développement de 70%.

Étape 5 : Industrialisation et production série Au-delà du prototype, nous gérons la montée en cadence. Ferme d’impression parallèle, post-traitement standardisé, contrôle qualité automatisé. De 10 à 10 000 pièces, même niveau de fiabilité.

Notre différenciation ? L’expertise matériau couplée à la maîtrise process. Nous ne vendons pas de l’impression 3D, nous vendons de l’ingénierie matériau appliquée.

Notre expertise TH Industries : 43 imprimantes 3D et 14 ans d’innovation au service de vos défis

Notre expertise en matériaux haute température impression 3D nous permet de répondre aux exigences croissantes de nos clients dans divers secteurs industriels.

Chez TH Industries à Sarrigné, nous avons construit l’un des plus grands parcs d’impression 3D haute température de France. Mais les chiffres ne racontent qu’une partie de l’histoire.

Notre arsenal technologique unique : 43 imprimantes 3D incluant notre « T1000 » d’1m³ pour les pièces grand format. Enceintes chauffées jusqu’à 250°C, extrudeurs atteignant 500°C. Cette infrastructure nous permet de maîtriser PEEK, ULTEM, PPS et leurs versions composites dans des conditions industrielles.

Double expertise historique : Depuis 2013, nous combinons impression 3D et conception d’outillages de mesure pour laser tracker. Cette synergie unique nous donne une vision globale des problématiques industrielles. Nous comprenons autant la précision micrométrique que la résistance aux environnements extrêmes.

Clients de référence qui nous font confiance : Airbus, Dassault, Stelia nous confient leurs projets les plus critiques. Fournisseur de rang 1 en aéronautique, nous produisons des pièces certifiées pour vol. Cette reconnaissance valide notre niveau d’expertise et de qualité.

Processus de validation rigoureux : Chaque matériau est caractérisé sur nos machines selon les normes ISO. Nos données « as-printed » garantissent des performances fiables. Traçabilité complète de la matière première à la pièce finie, certifications conformes aux exigences industrielles.

Innovation continue : Nous testons en avant-première les matériaux émergents : PEKK, composites fibres continues, résines haute température. Cette veille technologique bénéficie directement à nos clients partenaires.

En intégrant des matériaux haute température impression 3D, nous optimisons nos processus et offrons des solutions innovantes à nos clients.

Notre promesse ? Transformer vos défis impossibles en avantages concurrentiels. Parce qu’entre expertise matériau, maîtrise process et innovation continue, nous créons les solutions de demain.

Contactez-nous sur : https://thindustries.fr/

Pour transformer votre prochain défi en succès industriel.

L’avenir appartient aux matériaux intelligents

Les matériaux haute température impression 3D sont au cœur de l’innovation dans notre secteur, ouvrant la voie à de nouvelles possibilités de conception.

Les frontières entre impossible et réalisable s’estompent. Demain, vos pièces intègrent des capteurs, s’auto-réparent, s’adaptent à leur environnement. Cette révolution commence aujourd’hui avec les polymères haute performance.

L’industrie 4.0 exige flexibilité, personnalisation, production locale. Les matériaux traditionnels atteignent leurs limites économiques et techniques. PEEK, ULTEM et PPS ouvrent la voie vers des solutions inédites.

Chez TH Industries, nous préparons cette transition. Nos investissements en R&D, notre veille technologique constante, nos partenariats avec les fabricants de matériaux nous positionnent à l’avant-garde de cette révolution.

Votre prochain défi technique nous attend. Contactez-nous sur : https://thindustries.fr/

Et découvrez comment nous transformons l’impossible en réalité industrielle.

Nous sommes impatients de voir comment les matériaux haute température impression 3D continueront de façonner l’avenir de l’industrie.

Questions/Réponses

Les matériaux haute température impression 3D sont essentiels pour garantir la sécurité et la performance dans les applications critiques.

Q : À partir de quelle température faut-il envisager le PEEK ? R : Le PEEK devient intéressant au-delà de 220°C d’utilisation continue. En dessous, l’ULTEM ou le PPS offrent un meilleur rapport performance/coût.

Il est important de considérer les matériaux haute température impression 3D pour vos prochains projets, afin de maximiser leur efficacité et leur durabilité.

Q : Combien coûte une pièce en PEEK par rapport à l’aluminium ? R : Le coût matière est 3-5 fois supérieur, mais l’absence d’outillage et les gains de performance compensent souvent dès 100-500 pièces.

Nous avons observé des résultats remarquables en utilisant des matériaux haute température impression 3D dans divers cas d’utilisation.

Q : Peut-on imprimer des pièces alimentaires avec ces matériaux ? R : L’ULTEM 1010 est certifié contact alimentaire. Le PEEK médical répond aux normes USP Class VI et FDA.

Les matériaux haute température impression 3D sont en train de révolutionner notre approche de l’ingénierie.

Q : Quelle est la durée de vie de ces pièces ? R : En usage normal, nos pièces PEEK dépassent souvent la durée de vie des équipements qui les contiennent.

Pour toutes vos questions sur les matériaux haute température impression 3D, n’hésitez pas à nous contacter.

Visitez notre page Facebook pour nos actualités impression 3D industrielle