L’histoire d’une reconversion réussie : d’expert en outillages laser tracker à pionnier de l’impression 3D industrielle.

Sarrigné, janvier 2013. Dans le sous-sol de sa maison près d’Angers, Dominique Droniou vient de prendre la décision qui va changer sa vie. Cet expert en outillages laser tracker pour l’aéronautique découvre une technologie révolutionnaire lors d’une visite chez Airbus : l’imprimante 3D aéronautique.

Cette rencontre va transformer un artisan spécialisé en géant discret de l’impression 3D aéronautique française. Aujourd’hui, TH Industries produit des pièces critiques pour Airbus, Dassault et Stelia avec un parc impressionnant de 50 imprimantes 3D.

L’impression 3D aéronautique permet de surmonter de nombreux défis dans l’industrie.

L’histoire commence avec une formation technique solide. Après un BTS plastiques composites, Dominique accumule 14 ans d’expérience dans la conception d’outillages de mesure de précision. Cette expertise en métrologie industrielle va devenir son avantage concurrentiel unique dans l’univers de la fabrication additive.

Le déclic se produit quand on lui présente une imprimante 3D comme la « remplaçante » de son métier traditionnel. Au lieu de subir cette évolution, il décide de la devancer. Septembre 2013 : acquisition de sa première machine, une Up Plus. Six mois de galère technique suivront, mais sa passion de « geek » et sa persévérance l’amènent à maîtriser cette technologie émergente.

Cette technologie d’impression 3D aéronautique est essentielle pour les innovations futures.

La croissance est fulgurante. D’une machine en 2013 à 50 aujourd’hui, TH Industries devient le plus grand parc d’impression 3D FDM de la région d’Angers. Cette expansion s’appuie sur une vision claire : transformer les défis techniques les plus complexes en solutions concrètes et fiables.

Mais au-delà des chiffres, c’est une philosophie qui émerge. Dominique Droniou incarne cette génération d’entrepreneurs qui refuse la fatalité technologique. Face à l’évolution de son métier, il choisit l’innovation plutôt que la résistance.

Cette reconversion illustre parfaitement les mutations de l’industrie française. Dans un marché de l’impression 3D estimé entre 600 et 800 millions d’euros, avec une croissance de 13 à 23% annuelle, TH Industries prouve qu’une PME peut rivaliser avec les géants internationaux.

Le secret ? Une double expertise unique associant technologie laser tracker et fabrication additive. Cette combinaison rare ouvre des possibilités inédites : outillages de mesure imprimés en 3D, contrôle qualité intégré, solutions hybrides impossibles avec les méthodes traditionnelles.

Les applications de l’impression 3D aéronautique sont nombreuses et variées.

Pourquoi Airbus abandonne-t-il l’usinage traditionnel pour nos imprimantes 3D ?

L’importance de l’impression 3D aéronautique dans l’aviation moderne ne peut pas être sous-estimée.

La question peut paraître provocante, mais elle reflète une réalité économique implacable. Chez TH Industries, nous observons quotidiennement cette migration des géants aéronautiques vers l’impression 3D, et les chiffres parlent d’eux-mêmes.

Prenons l’exemple concret d’un support d’articulation de nacelle pour A380. Avec l’usinage traditionnel : 6 mois de développement, outillages coûteux, 90% de déchets matériaux. Avec notre impression 3D : 3 semaines, zéro outillage, 35% de réduction de poids, 75% d’économie de matière première.

La transition vers l’impression 3D aéronautique favorise l’innovation rapide.

GE Aviation l’a compris en révolutionnant ses injecteurs de carburant pour moteurs LEAP. Leur pari ? Consolider 20 pièces séparées en un seul composant imprimé. Résultat spectaculaire : 25% plus léger, 5 fois plus durable, 3 millions de dollars d’économie par avion.

Notre expertise chez TH Industries va au-delà de la simple production. Nous maîtrisons les matériaux qui font la différence. Le PEEK que nous utilisons résiste à 250°C tout en étant 60% plus léger que l’acier. L’ULTEM certifié aéronautique respecte les normes anti-feu les plus strictes pour les intérieurs d’avions.

Les matériaux utilisés pour l’impression 3D aéronautique sont spécialement sélectionnés pour leur performance.

Cette évolution transforme radicalement les cycles d’innovation. Là où Airbus attendait des mois pour valider un prototype, nous livrons en 24-48h pour les opérations commandos. Cette réactivité permet d’itérer rapidement, d’optimiser les designs, d’accélérer les certifications.

La liberté géométrique offerte par l’impression 3D révolutionne la conception. Structures en treillis impossibles à usiner, canaux de refroidissement intégrés, consolidation de sous-ensembles complexes… Nos ingénieurs pensent désormais « fonction » plutôt que « fabrication ».

L’impression 3D aéronautique ouvre des possibilités de conception inédites.

Mais le véritable game-changer, c’est la personnalisation de masse. Chaque avion peut intégrer des composants optimisés pour sa configuration spécifique, sans surcoût de production. Cette flexibilité répond parfaitement aux exigences des compagnies aériennes modernes.

Le marché valide cette tendance. L’impression 3D aéronautique devrait atteindre 11,38 milliards de dollars d’ici 2030, avec une croissance de 20,6% annuelle. TH Industries se positionne pour accompagner cette révolution industrielle majeure.

Le secteur de l’impression 3D aéronautique est en pleine expansion.

50 machines, 1m³ de volume d’impression : l’écosystème technologique qui fait la différence

Les technologies d’impression 3D aéronautique évoluent constamment pour répondre aux besoins du marché.

Tu pourrais penser qu’avoir 50 imprimantes 3D relève de la collection obsessionnelle. Chez TH Industries, chaque machine a sa spécialité, sa mission précise dans notre écosystème de fabrication additive aéronautique.

Notre fleuron, la « T1000 », révolutionne la production grande dimension avec son volume d’impression d’un mètre cube. Cette machine permet de réaliser d’un bloc des maquettes architecturales complètes, comme cette fontaine royale de Nantes à l’échelle 1/20 livrée en 6 jours au client Kadran.

L’un des principaux avantages de l’impression 3D aéronautique est sa rapidité de production.

Nos 4 imprimantes A2 de 3NTR excellent dans la production de pièces techniques moyennes avec des matériaux exigeants. Leurs capacités de chauffage jusqu’à 340°C nous permettent de traiter le PEEK et l’ULTEM dans des conditions optimales, garantissant des propriétés mécaniques constantes.

Les 6 machines OMNI 3D constituent notre « armada » pour les productions en série. Tournant 24h/24, elles nous permettent de réaliser des commandes jusqu’à 7000 pièces, comme cette série récente pour un client aéronautique. Cette capacité nous différencie des prestataires artisanaux.

Chaque projet d’impression 3D aéronautique est unique et nécessite une approche personnalisée.

Mais la vraie révolution se cache dans la diversité des matériaux que nous maîtrisons. Plus de 40 références, des thermoplastiques techniques aux composites chargés fibres. Le PVDF pour la résistance chimique, le PPS pour les environnements haute température, les matériaux anti-UV pour les applications extérieures.

Cette variété nous permet de résoudre des équations impossibles. Récemment, un client nous a demandé une pièce résistante à 200°C, transparente aux ondes radar et biocompatible. Mission impossible ? Pas avec notre expertise en matériaux composites avancés !

Les défis techniques rencontrés dans l’impression 3D aéronautique sont nombreux mais surmontables.

La gestion de ce parc exige une logistique industrielle 4.0. Chaque machine est équipée de capteurs IoT qui nous informent en temps réel : état de fonctionnement, qualité d’impression, consommation matériau, température d’enceinte. Cette supervision centralisée optimise nos rendements.

L’intelligence artificielle s’invite dans nos ateliers. Nos algorithmes analysent les paramètres d’impression pour chaque matériau, ajustent automatiquement vitesses et températures selon la géométrie des pièces. Résultat concret : 37% de réduction des rebuts et 22% d’amélioration de la fiabilité.

Le contrôle qualité est primordial dans l’impression 3D aéronautique pour garantir la sécurité des vols.

Cette approche systémique nous positionne comme partenaire technique plutôt que simple sous-traitant. De la sélection du matériau optimal à la finition de surface, en passant par l’optimisation topologique, nous accompagnons nos clients sur toute la chaîne de valeur.

Certification aéronautique : nos processus validés pour les composants critiques de vol

L’impression 3D aéronautique nécessite des certifications rigoureuses.

La certification aéronautique représente l’Everest de l’impression 3D industrielle. Chez TH Industries, nous avons développé des processus qui répondent aux exigences les plus strictes de l’EASA et de la FAA, nous permettant de livrer des composants critiques pour Airbus et Dassault.

La traçabilité est essentielle dans l’impression 3D aéronautique pour assurer la qualité.

Chaque pièce aéronautique doit être traçable depuis le lot de matière première jusqu’à l’installation finale. Nos procédures intègrent cette exigence dès la conception, avec des codes QR gravés au laser contenant l’historique complet : lot de filament, paramètres d’impression, opérateur, date de production.

Le contrôle qualité commence avant même l’impression. Nos matériaux subissent des tests systématiques : analyse granulométrique, tests de traction, vérification de la composition chimique. Nous maintenons des stocks de sécurité dans des conditions certifiées, avec contrôle d’humidité et de température.

L’impression 3D aéronautique permet de réduire le temps de développement des produits.

Pendant l’impression, nos capteurs surveillent 47 paramètres en continu. Température de plateau, vitesse d’extrusion, force d’adhésion, déformation des couches… Toute dérive déclenche un arrêt automatique et une analyse des causes. Cette approche préventive nous permet d’atteindre 99,2% de conformité.

Les post-traitements suivent des protocoles stricts validés par nos clients donneurs d’ordre. Nos fours de recuit sont étalonnés mensuellement, nos bains de nettoyage analysés quotidiennement. Chaque étape fait l’objet d’un enregistrement automatique dans notre système qualité.

Les post-traitements dans l’impression 3D aéronautique sont cruciaux pour la qualité finale des pièces.

Nos techniciens suivent des formations continues sur les évolutions normatives. L’ASTM F3572-22, le mémorandum CM-S-008 de l’EASA, les Technical Standard Orders de la FAA… Cette veille réglementaire nous permet d’anticiper et d’adapter nos processus.

La validation finale passe par des tests mécaniques approfondis dans notre laboratoire. Traction, compression, fatigue cyclique, résistance aux chocs… Nos équipements de métrologie valident les propriétés matériaux avec une précision de 0,1%. Ces données alimentent nos certificats matériaux.

Les tests de conformité sont indispensables dans l’impression 3D aéronautique.

Cette expertise nous a valu la confiance d’Airbus pour des composants du système hydraulique de l’A380. Un bloc hydraulique haute pression de 35% plus léger que son équivalent forgé, avec des propriétés mécaniques supérieures. Cette réussite ouvre la voie vers notre objectif : devenir fournisseur de rang 1.

Notre expertise TH Industries : économies spectaculaires sur vos coûts d’outillage

L’expertise en impression 3D aéronautique est un atout majeur pour l’innovation.

Chez TH Industries, nous transformons l’équation économique de vos projets aéronautiques. Nos clients réalisent régulièrement 40 à 75% d’économies sur leurs coûts d’outillage, et certains projets atteignent même 90% de réduction grâce à notre maîtrise de l’impression 3D industrielle.

L’optimisation des coûts est un objectif clé dans l’impression 3D aéronautique.

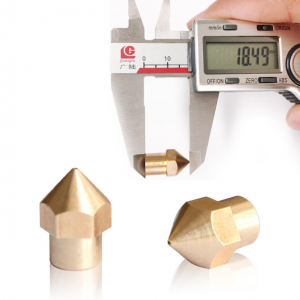

L’exemple le plus spectaculaire concerne les outillages de mesure pour laser tracker, notre expertise historique. Traditionnellement, ces pièces de précision nécessitent plusieurs semaines d’usinage sur machines 5 axes, avec des coûts prohibitifs pour les petites séries. Notre approche additive divise les délais par 10 et les coûts par 4.

Pour Dassault, nous avons récemment produit 150 supports de capteurs qui auraient coûté 180 000€ en méthodes traditionnelles. Notre solution impression 3D : 45 000€, soit 75% d’économie. Délai bonus : 3 semaines au lieu de 4 mois, permettant de respecter un planning critique.

Cette technologie présente des avantages significatifs pour l’industrie aéronautique.

Notre gamme de matériaux haute performance révolutionne les possibilités. Le PEEK carbone remplace avantageusement l’aluminium usiné avec 60% de gain de poids et 40% de réduction de coûts. L’ULTEM certifiée aviation ouvre des applications intérieures d’avions impossibles avec les métaux traditionnels.

L’absence d’outillage constitue notre avantage majeur. Là où l’injection plastique nécessite des moules coûtant 50 000 à 500 000€, notre impression 3D démarre immédiatement la production. Cette flexibilité permet de modifier les designs sans impact financier, d’optimiser itérativement les performances.

La flexibilité de l’impression 3D aéronautique est un atout précieux pour les entreprises.

Nos clients bénéficient aussi de la consolidation de pièces. Au lieu d’assembler 15 composants usinés, nous imprimons un sous-ensemble monobloc. Économies multiples : moins de pièces à acheter, moins de temps d’assemblage, moins de risques de défaillance, meilleure intégrité structurelle.

La personnalisation de masse démultiplie les économies. Chaque pièce peut être adaptée à son usage spécifique sans surcoût. Optimisation topologique pour réduire le poids, intégration de fonctions supplémentaires, adaptation aux contraintes d’environnement… L’impression 3D rend tout possible.

L’impression 3D aéronautique permet de répondre aux exigences spécifiques des clients.

Notre service de conseil technique maximise ces gains. Nos ingénieurs analysent tes cahiers des charges pour identifier les optimisations possibles. Choix du matériau optimal, conception pour l’impression 3D, validation par simulation numérique… Cette expertise évite les écueils coûteux.

La traçabilité intégrale sécurise tes investissements. Chaque pièce est documentée depuis sa conception jusqu’à sa livraison. Cette approche facilite les audits qualité, accélère les certifications, rassure tes clients finaux sur la fiabilité de tes produits.

La traçabilité est un gage de confiance dans l’impression 3D aéronautique.

Vision 2025 : notre feuille de route pour devenir fournisseur de rang 1 chez Airbus

Nous nous engageons à améliorer constamment notre processus d’impression 3D aéronautique.

L’avenir de TH Industries se dessine aujourd’hui dans nos ateliers angevins. Notre feuille de route 2025 vise un objectif ambitieux : devenir fournisseur de rang 1 chez Airbus pour les pièces de structure imprimées en 3D. Un défi technologique majeur qui redéfinit les standards de l’impression 3D aéronautique.

Nos investissements en R&D se concentrent sur les technologies de rupture. L’impression métal haute température nous permettra de produire des pièces structurelles en titane et superalliages. Les composites à fibres continues promettent des propriétés mécaniques comparables aux métaux avec un poids divisé par trois.

Nous croyons que l’avenir de l’impression 3D aéronautique est prometteur.

L’intelligence artificielle transforme déjà nos processus. Nos algorithmes de conception générative optimisent automatiquement la topologie des pièces pour réduire le poids tout en conservant les propriétés mécaniques. Cette approche révolutionnaire permet des gains de 20 à 40% sur le ratio performance/poids.

Notre expansion géographique accompagne cette montée en gamme. L’objectif : devenir le partenaire privilégié des industriels européens pour l’impression 3D aéronautique. Nos investissements en capacités nous permettront de traiter des volumes 10 fois supérieurs d’ici 2025, tout en gardant notre réactivité légendaire.

La digitalisation de nos services révolutionne l’expérience client. Notre plateforme en ligne permettra bientôt de configurer, commander et suivre tes projets 24h/24. Upload de fichiers 3D, sélection automatique des matériaux, simulation des coûts et délais… La commande se digitalise sans perdre notre expertise conseil.

Nos partenariats stratégiques nous positionnent sur les technologies émergentes.

Collaboration avec des laboratoires de recherche pour l’impression 4D (matériaux à mémoire de forme), projets pilotes sur l’impression céramique technique, exploration des applications spatiales avec des matériaux résistants aux radiations.

La formation de nos équipes constitue un enjeu majeur. L’impression 3D évolue si rapidement que nos techniciens suivent des formations mensuelles sur les nouvelles technologies. Cette montée en compétences nous permet de rester à la pointe et d’anticiper les besoins futurs de nos clients.

Notre engagement environnemental s’intensifie. Développement de matériaux recyclés haute performance, optimisation énergétique de nos processus, économie circulaire avec récupération des supports d’impression… L’impression 3D devient un levier de décarbonation de l’industrie aéronautique.

Cette vision s’appuie sur une conviction forte : l’impression 3D aéronautique n’en est qu’à ses débuts. Les gains que nous observons aujourd’hui ne sont que les prémices d’une révolution industrielle majeure. Chez TH Industries, nous préparons cette transformation en restant fidèles à nos valeurs : expertise, innovation et proximité client.

Tu veux découvrir comment nos solutions révolutionnent l’impression 3D aéronautique ? Notre équipe d’experts t’attend pour analyser tes projets et te proposer des économies spectaculaires.

Contacte-nous maintenant sur : https://thindustries.fr/

Et rejoins la révolution de la fabrication additive ! 🚀