L’impression 3D industrielle permet de réduire l’empreinte carbone jusqu’à 82% grâce à trois leviers : l’élimination du gaspillage matériel (30-90% de déchets évités), l’éco-conception qui allège les pièces réduisant la consommation d’énergie d’usage, et la production locale qui coupe drastiquement les émissions de transport. Cette technologie est essentielle pour les entreprises qui cherchent à réduire empreinte carbone. Pour réduire empreinte carbone, Marc se rend compte qu’il doit agir dans son usine. Il sait qu’il peut réduire empreinte carbone en utilisant cette méthode.

C’est un mardi matin de novembre 2024. Marc, directeur de production chez un équipementier aéronautique près de Toulouse, fixe son écran avec une grimace.

Le dernier rapport CSRD vient de tomber. Ses émissions Scope 3 explosent. La direction lui demande de réduire l’empreinte carbone de 25% d’ici 2027. Sinon ? Des pénalités qui vont gruger ses marges déjà serrées.

Pour y parvenir, il explore diverses solutions, dont l’impression 3D, qui pourrait l’aider à réduire empreinte carbone tout en améliorant son processus de production.

Pour réduire empreinte carbone, il explore aussi des méthodes collaboratives et des innovations technologiques qui l’aideront à atteindre ses objectifs de durabilité.

Marc connaît bien le problème. Chaque prototype usiné génère 70% de copeaux d’aluminium qui partent au recyclage. Les délais d’outillage pour les petites séries ? Six semaines minimum. Et les pièces arrivent de Chine dans des conteneurs qui carburent au diesel lourd.

Mais ce matin-là, son collègue Jean-François lui glisse un conseil entre deux cafés : « T’as regardé du côté de la fabrication additive ? Paraît qu’il y a un gars à Angers qui fait des miracles avec des matériaux haute performance. »

Marc est sceptique. L’impression 3D, il connaît. Des petits gadgets en plastique pour les makers du dimanche, non ? Jean-François sourit : « Détrompe-toi. On parle de PEEK qui tient à 250°C, de pièces aéronautiques certifiées, et surtout… d’un bilan carbone divisé par deux sur certaines applications. »

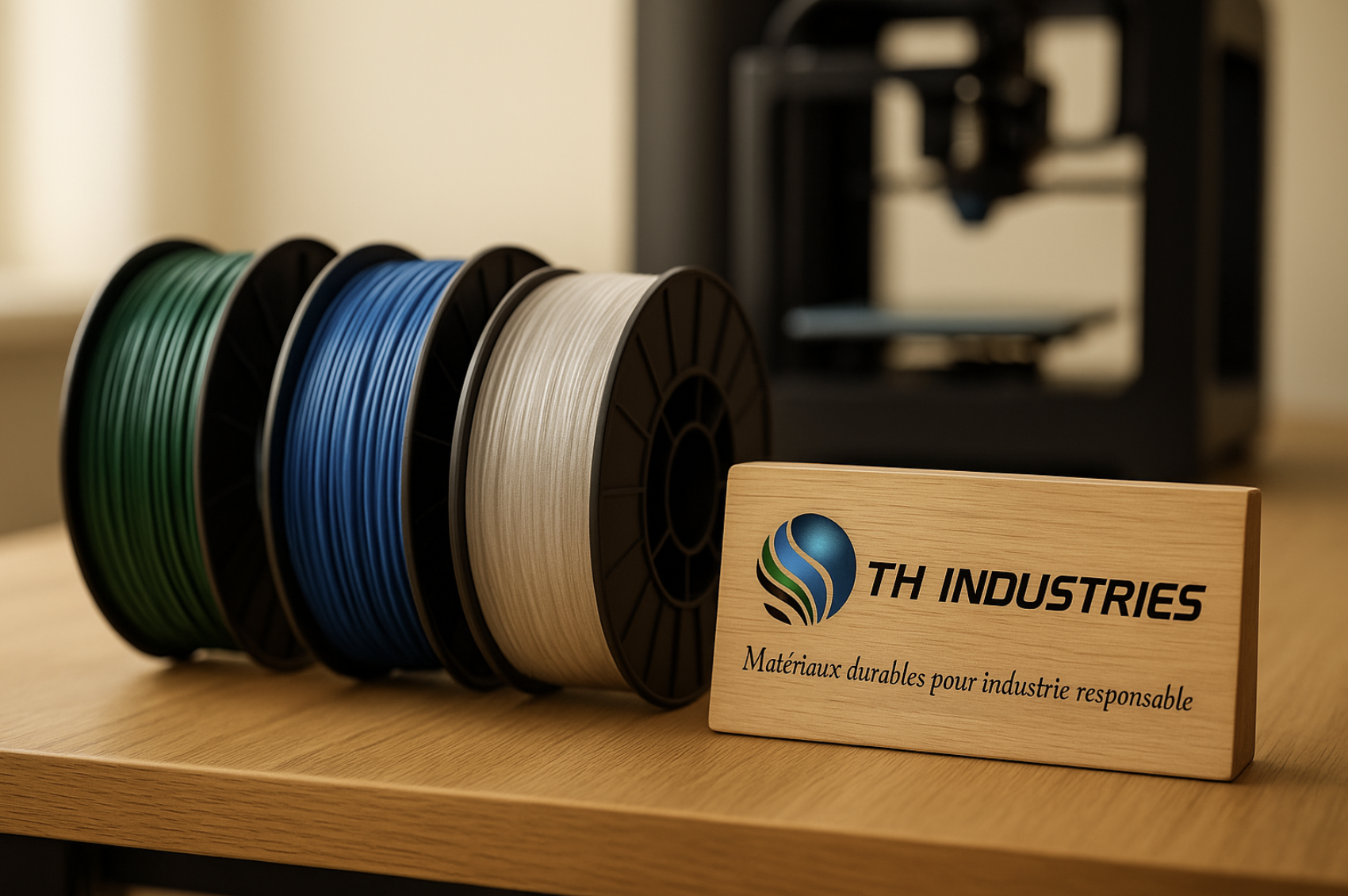

Trois jours plus tard, Marc découvre TH Industries à Sarrigné. Dominique Droniou lui fait visiter son parc de 43 imprimantes 3D. La machine géante T1000 d’un mètre cube tourne en produisant un outillage complexe. Pas de moule. Pas de copeaux. Juste de la matière ajoutée, couche par couche.

« Tu vois cette pièce ? », lui explique Dominique en pointant un support en PEEK-CF. « En usinage traditionnel, on aurait gaspillé 80% du bloc de matière première. Là ? Zéro déchet. Et elle pèse 60% moins lourd qu’en métal. Sur la durée de vie d’un avion, ça représente des tonnes de kérosène économisées. »

Marc commence à comprendre. Ce n’est pas juste une histoire de technologie. C’est une révolution dans la façon de concevoir, produire et livrer. Une révolution qui pourrait bien sauver son bilan carbone… et son poste.

Aujourd’hui, on va décortiquer ensemble comment la fabrication additive devient l’arme secrète des industriels qui veulent décarboner pour de vrai. Pas juste du greenwashing. De la réduction carbone mesurable, certifiable, et surtout : rentable.

Il est crucial pour les industriels de se concentrer sur la manière de réduire empreinte carbone dans chaque étape de leur cycle de production.

En se concentrant sur des initiatives pour réduire empreinte carbone, les industriels s’engagent vers une meilleure performance environnementale.

En intégrant des méthodes innovantes, les industriels peuvent véritablement réduire empreinte carbone et améliorer leur impact environnemental.

Il est donc essentiel de mettre en place des stratégies pour réduire empreinte carbone dans chaque processus.

Les entreprises doivent s’engager à réduire empreinte carbone dans leurs méthodes de fabrication pour un avenir durable.

Les entreprises doivent mettre en œuvre des pratiques qui visent à réduire empreinte carbone au quotidien.

Réduire empreinte carbone est devenu essentiel pour répondre aux attentes croissantes des consommateurs et des régulateurs.

Réduire empreinte carbone est non seulement une obligation réglementaire, mais également une exigence des consommateurs.

Pourquoi ton usinage CNC massacre ton bilan carbone sans que tu t’en rendes compte ?

Tu te souviens de ton dernier devis d’usinage ? Belle pièce en aluminium, tolérances serrées, finition impeccable. Mais as-tu déjà calculé ce qui se passe vraiment niveau empreinte carbone ?

Voici la vérité qui dérange : pour chaque kilo de pièce finie en usinage CNC, tu génères entre 300 grammes et… 9 kilos de copeaux. Oui, tu as bien lu. Sur certaines pièces aéronautiques complexes, le taux de chute dépasse les 90%.

Imagine. Tu achètes un bloc d’aluminium de 10 kg. Tu paies l’extraction du minerai en Australie, la transformation énergivore en fonderie, le transport maritime jusqu’en Europe. Tout ça pour finalement jeter 9 kg aux rebuts.

« Mais on recycle ! », me diras-tu. Absolument. Sauf que recycler de l’alu consomme quand même 5% de l’énergie de production primaire. Et surtout, tu as déjà payé toute l’énergie grise du matériau gaspillé.

La fabrication soustractive, c’est comme commander une pizza géante pour n’en manger qu’une pointe. Tu paies le tout. Tu gaspilles le reste. Et ton bilan carbone ? Il pleure dans son coin.

Prenons un exemple concret. Un support de capteur pour l’industrie automobile. En usinage traditionnel, tu pars d’un bloc de 2,5 kg. Tu enlèves 1,8 kg de matière. Résultat : 720 grammes de pièce finie. Taux de gaspillage ? 72%.

Maintenant, imagine le même support en impression 3D FDM. Tu déposes exactement 720 grammes de matériau, couche par couche. Taux de gaspillage ? Moins de 5% (juste les supports légers et le bord de purge).

C’est le principe du « Net-Shape » en fabrication additive. Tu fabriques uniquement la forme finale. Rien de plus. Pas de bloc à dégrossir. Pas de passes d’ébauche qui consomment des plaquettes carbure et du fluide de coupe.

Mais ça va plus loin. Chaque kilo de matière gaspillée, c’est aussi des émissions Scope 3 amont qui s’envolent. L’extraction minière, le transport, la transformation… tout ça compte dans ton bilan CSRD.

Une étude de Siemens sur un préhenseur robotique montre que le passage à la fabrication additive a permis de réduire la masse de 64% et l’empreinte carbone de 82%. Pas mal pour une simple modification de procédé, non ?

Et on ne parle même pas encore de l’énergie consommée par les machines-outils. Un centre d’usinage 5 axes, c’est facilement 15-30 kW en fonctionnement. Une imprimante 3D FDM ? Entre 0,3 et 2 kW selon la taille.

Alors oui, pour les matériaux haute performance comme le PEEK qui nécessitent des enceintes chauffées à 180°C, la consommation monte. Mais c’est là qu’intervient le second levier magique : l’allègement des pièces.

Une pièce plus légère consomme moins d’énergie pendant toute sa durée de vie. Pour un véhicule, chaque kilo économisé réduit la consommation de carburant de 0,3 à 0,5 litre aux 100 km. Sur 200 000 km ? Des tonnes de CO2 évitées.

La vraie question n’est donc pas « combien consomme ma machine pendant la fabrication ? » mais « quel est le bilan carbone total sur tout le cycle de vie du produit ? ». C’est ce qu’on appelle l’Analyse du Cycle de Vie (ACV). Et là, la fabrication additive cartonne.

Alors, prêt à arrêter de massacrer ton bilan carbone avec des montagnes de copeaux ?

Les matériaux recyclés en impression 3D : greenwashing ou vraie révolution circulaire ?

En intégrant des matériaux recyclés, les entreprises peuvent réduire empreinte carbone tout en conservant des performances élevées.

Intégrer des matériaux recyclés permet aussi de réduire empreinte carbone tout en maintenant des standards de performance élevés.

On entend partout parler de « filaments recyclés » et de « polymères biosourcés ». Mais entre nous, est-ce que c’est vraiment sérieux ou juste du marketing vert pour faire plaisir aux directions RSE ?

Allons droit au but : oui, les matériaux recyclés en fabrication additive, c’est du solide. Mais pas n’importe lesquels, et pas n’importe comment.

Commençons par les chiffres qui impressionnent. Le groupe LEHVOSS commercialise aujourd’hui un filament PET contenant minimum 90% de PET recyclé. Quatre-vingt-dix pour cent ! C’est parmi les taux les plus élevés du marché pour l’impression 3D industrielle.

Chez TH Industries, on travaille aussi avec des partenaires comme Versoo qui développent des filaments à partir de déchets industriels. Du PETG recyclé issu de chutes de production de haute qualité. De la matière qui, autrement, partirait en décharge.

Mais attention, tous les plastiques recyclés ne se valent pas. Le défi, c’est de maintenir les propriétés mécaniques et la constance qualité. Un filament avec trop de contaminants ? Ton imprimante va te faire des caprices. Des bulles dans les pièces. Des variations dimensionnelles. Du matériel non conforme.

C’est pour ça que les filaments « recyclés artisanaux » faits maison avec des broyeurs de garage, on reste prudent. Pour du prototypage non critique ? Pourquoi pas. Pour des pièces techniques certifiées en aéro ? Oublie ça.

Par contre, les technologies de fusion sur lit de poudre (SLS, MJF), là c’est le jackpot de la circularité. Pourquoi ? Parce que la poudre non frittée se réutilise. Et pas qu’un peu.

Les fabricants industriels affichent des taux de réutilisation hallucinants : jusqu’à 97% pour le PA 12 et 95% pour le PA 11. Concrètement, pour chaque kilo de pièce produite, tu n’ajoutes que 30 à 50 grammes de poudre vierge au lit d’impression.

C’est un cycle vertueux interne. La poudre environnante sert de support. Elle ne fusionne pas. Tu la tamises. Tu la mélanges avec un peu de matière fraîche pour compenser la légère dégradation thermique. Et hop, reparti pour un tour.

Compare ça à l’injection plastique traditionnelle. Chaque pièce consomme de la matière vierge. Les carottes et seuils de coulée partent au rebut. Les pièces non conformes aussi. Le taux de déchet oscille entre 5% et 30% selon la complexité des moules.

Côté matériaux biosourcés, c’est un peu plus nuancé. Le PLA, dérivé d’amidon de maïs, c’est génial pour le prototypage et les applications non structurelles. Biodégradable en conditions de compostage industriel. Faible empreinte carbone à la production.

Mais soyons honnêtes : ses propriétés mécaniques et sa résistance thermique limitent son usage en industrie. Un support qui ramollit à 60°C, c’est mort pour une pièce moteur ou un outillage exposé au soleil.

Pour les applications exigeantes, on revient aux polymères haute performance. PEEK, ULTEM, PPS. Ces matériaux ne sont pas recyclés (pour l’instant), mais leur bénéfice environnemental se situe ailleurs : dans l’allègement des pièces et la consolidation de fonctions.

Une pièce en PEEK-CF (chargé fibre de carbone) remplace souvent une pièce métallique. Réduction de masse jusqu’à 70%. Sur la durée de vie d’un avion ou d’un robot industriel, l’économie d’énergie d’utilisation compense largement l’énergie de fabrication.

La directive européenne pousse fort sur l’intégration de matières plastiques recyclées (MPR). Les industriels doivent maintenant certifier leurs taux d’incorporation via des plateformes comme Recyclass. La transparence devient obligatoire.

Alors, verdict ? Les matériaux recyclés en impression 3D, c’est pas du greenwashing. C’est une vraie brique de l’économie circulaire. À condition de jouer dans la cour des pros avec des fournisseurs certifiés et des process contrôlés.

Le vrai défi maintenant ? Développer des filaments recyclés haute performance qui gardent les propriétés du PEEK ou de l’ULTEM. Le jour où on y arrivera, là, ce sera le grand chelem environnemental.

L’éco-conception (DfAM) : le levier qui change tout sur le cycle de vie

Ainsi, l’éco-conception vise à réduire empreinte carbone tout en garantissant la qualité des produits.

Voici une stat qui devrait te faire réfléchir : 80% de l’impact environnemental d’un produit se décide pendant la phase de conception. Quatre-vingts pour cent !

Autrement dit, la plus grosse opportunité de décarbonation, ce n’est pas dans le choix de ta machine ou de ton fournisseur d’énergie. C’est sur ta table de dessin, dans ton logiciel de CAO, avant même que la première pièce soit fabriquée.

Bienvenue dans le monde du DfAM : Design for Additive Manufacturing. Ou en bon français, l’éco-conception pour la fabrication additive.

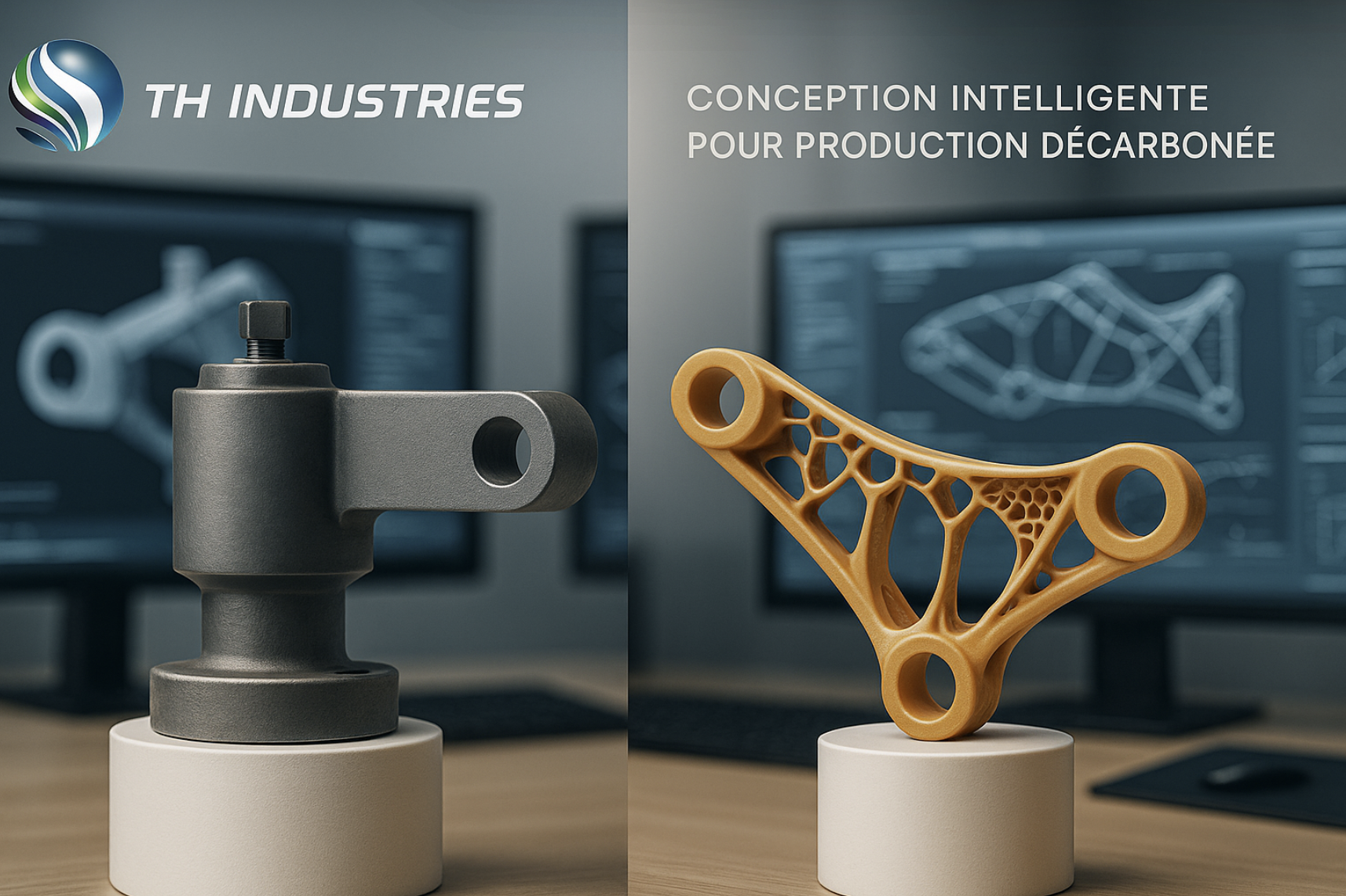

Le principe est simple mais puissant. L’impression 3D te permet de créer des géométries impossibles à réaliser en usinage ou en moulage. Des structures internes en nid d’abeille (lattices). Des canaux de refroidissement intégrés. Des formes organiques optimisées topologiquement par algorithme.

Résultat ? Tu peux alléger tes pièces de 40% à 70% sans perdre en résistance mécanique. Et c’est là que la magie opère niveau carbone.

Prenons un exemple parlant : l’aéronautique. Chaque kilo embarqué dans un avion, c’est du kérosène consommé pendant des années. Les calculs montrent qu’une réduction de masse de 1 kg sur une flotte de 600 appareils économise près de 90 000 litres de carburant par an.

Imagine maintenant que tu remplaces 200 pièces métalliques par des composites imprimés en PEEK-CF. Économie de poids : 60%. Sur 20 ans de service ? Des centaines de tonnes de CO2 évitées.

Siemens a testé ça sur un préhenseur robotique. Initialement : 58 kg, 660 pièces assemblées. Après optimisation topologique et impression 3D : 21 kg, consolidation en quelques composants. Réduction de masse de 64%, temps d’assemblage diminué de 80%, empreinte carbone abaissée de 82%.

Mais ce n’est pas tout. L’allègement réduit aussi la consommation d’énergie pendant l’utilisation. Pour un robot industriel qui effectue 10 000 cycles par jour, une masse plus faible, c’est moins d’inertie à vaincre, moins de couple moteur, moins d’électricité. L’économie se chiffre à 54% dans certains cas.

L’autre gros levier du DfAM, c’est la consolidation de pièces. Au lieu d’assembler 15 composants avec des vis, des colles et des rivets, tu imprimes une seule pièce monobloc intégrant toutes les fonctions.

Pourquoi c’est bon pour l’environnement ? Parce que tu élimines des étapes de fabrication, du transport de composants multiples, des opérations d’assemblage énergivores. Et surtout, tu simplifies ta supply chain. Moins de fournisseurs, moins de stocks, moins de flux logistiques.

L’optimisation topologique mérite qu’on s’y attarde. C’est une technique où un logiciel calcule la distribution optimale de matière pour résister aux contraintes mécaniques. Le résultat ? Des formes organiques, presque biologiques, qui rappellent les structures osseuses.

Ces géométries-là, impossible de les usiner. Trop complexes. Trop de contre-dépouilles. Mais en impression 3D ? Aucun problème. Tu imprimes la complexité au même coût que la simplicité.

Un exemple concret chez TH Industries. Une entreprise avait besoin d’un support pour laser tracker. En conception traditionnelle : un bloc massif avec des nervures. En DfAM optimisé : une structure lattice creuse, légère, tout aussi rigide. Gain de poids : 55%. Gain de carbone ? Proportionnel.

Mais attention, éco-concevoir, ça ne s’improvise pas. Ça demande de nouvelles compétences. Ton bureau d’études doit apprendre à penser « additif », pas « soustractif ». Oublier les règles de l’usinage. Embrasser la complexité géométrique.

Chaque projet de DfAM devrait inclure des initiatives pour réduire empreinte carbone et protéger l’environnement.

Chaque projet de DfAM devrait inclure des initiatives concrètes pour réduire empreinte carbone et améliorer la durabilité.

C’est pour ça que chez TH Industries, on accompagne nos clients dès la phase de conception. On co-conçoit avec eux pour maximiser les bénéfices du DfAM. Choix du bon matériau, orientation de la pièce, intégration de fonctions, optimisation topologique.

Le retour sur investissement est double : pièces plus performantes ET empreinte carbone réduite. La conception devient un levier stratégique de décarbonation.

Réduire l’empreinte carbone est devenu un enjeu majeur pour toute entreprise soucieuse de son impact environnemental.

Morale de l’histoire ? Si tu veux vraiment décarboner la production, commence par repenser tes designs. Le reste suivra naturellement.

Production locale et logistique décarbonée : comment l’impression 3D casse les chaînes d’approvisionnement

On parle beaucoup de réduction des déchets et d’éco-conception. Mais il y a un troisième levier énorme de décarbonation qu’on sous-estime : la logistique.

Aujourd’hui, une pièce industrielle moyenne parcourt en moyenne 20 000 km avant d’arriver sur ta ligne d’assemblage. Première extraite en Australie. Transformation en Chine. Usinage en Europe de l’Est. Traitement de surface en Allemagne. Puis livraison chez toi en camion.

Chaque étape émet du CO2. Beaucoup de CO2. Le transport maritime et routier représente à lui seul plus de 15% des émissions mondiales. Et dans ton bilan Scope 3, ça pèse lourd.

L’impression 3D change radicalement la donne. Pourquoi ? Parce que la fabrication additive permet la production décentralisée. Tu produis là où tu as besoin. Localement. À la demande.

Imagine. Au lieu d’importer un conteneur de pièces de Chine, tu envoies simplement un fichier 3D à ton prestataire local. Le lendemain, les pièces sont prêtes. Zéro transport transcontinental. Zéro stockage dans des entrepôts climatisés.

Chez TH Industries à Sarrigné, on voit défiler des clients de toute la région Pays de la Loire et au-delà. Ils évitent les délais de 6-8 semaines du sourcing asiatique. Et surtout, ils divisent par 10 l’empreinte carbone liée au transport.

La production à la demande (Just-in-Time), c’est l’autre révolution logistique. Fini les stocks pléthoriques « au cas où ». Tu produis exactement ce dont tu as besoin, quand tu en as besoin.

Les avantages carbone ? Massifs. Plus besoin d’entrepôts géants qui consomment de l’énergie pour le chauffage, la climatisation, l’éclairage 24/7. Plus de surproduction qui finit en obsolescence. Plus de pièces invendues qui partent au rebut.

À la place, tu stockes… des fichiers 3D. Ton inventaire devient numérique. Zéro empreinte physique. Disponibilité instantanée.

Un exemple frappant : les pièces de rechange dans l’aéronautique. Traditionnellement, les compagnies aériennes stockent des milliers de pièces dans des hangars, « au cas où un Airbus tombe en panne ». Coût faramineux. Gaspillage énorme quand les avions changent de modèle.

Avec l’impression 3D, on peut maintenant imprimer la pièce de rechange à la demande, directement à l’aéroport. La startup Replique propose déjà ce service : numérisation des catalogues pièces, fichiers 3D imprimables en quelques heures.

Résultat ? Plus de stocks dormants. Plus de transport aérien en urgence de pièces depuis l’autre bout du monde. Juste une imprimante qui tourne localement.

La pandémie de 2020 a d’ailleurs brillamment démontré la résilience de ce modèle. Quand les chaînes d’approvisionnement mondiales se sont effondrées, qui a sauvé les meubles ? Les fabricants locaux en impression 3D, capables de produire des visières, des valves respiratoires, des pièces médicales en 48 heures.

Cette relocalisation de la production, c’est aussi une question de souveraineté industrielle. La France importe aujourd’hui 70% de ses produits manufacturés. Chaque pièce importée, c’est du carbone lié au transport… et une dépendance géopolitique.

L’impression 3D permet de réinternaliser certaines productions. Pas toutes, évidemment. Mais pour les petites et moyennes séries, les pièces complexes, les besoins urgents ? C’est ultra-pertinent.

Chez TH Industries, on accompagne cette transition. Nos clients réduisent leur dépendance aux fournisseurs lointains. Ils raccourcissent leurs délais. Et bonus non négligeable : leur reporting CSRD s’améliore drastiquement sur les émissions Scope 3 transport.

Un dernier point souvent oublié : le coût caché du fret aérien d’urgence. Quand une ligne de production s’arrête faute de pièce, les industriels n’hésitent pas à faire venir la pièce manquante en avion cargo. Émissions carbone ? Astronomiques. Coût ? Prohibitif.

Avec l’impression 3D locale, ce scénario catastrophe disparaît. Tu produis en « opération commando » sous 24-48 heures. Dominique Droniou chez TH Industries est connu pour sa réactivité légendaire sur ces urgences.

La production décentralisée, ce n’est pas qu’une lubie écolo. C’est un modèle économique plus résilient, plus agile, et carrément moins carboné. Le futur de l’industrie, c’est produire smart, produire local, produire juste.

TH Industries : ton partenaire décarbonation avec 43 imprimantes et 14 ans d’expertise matériaux haute performance

Les solutions proposées par TH Industries visent à aider les clients à réduire empreinte carbone dans leurs processus de fabrication.

Avec un approvisionnement local, il est possible de réduire empreinte carbone tout en soutenant l’économie locale.

On a parlé théorie. Maintenant, passons à la pratique. Parce que décarboner, c’est bien beau sur le papier. Mais concrètement, comment fait-on ?

En fin de compte, l’objectif est de réduire empreinte carbone tout en répondant aux besoins croissants de production.

TH Industries à Sarrigné (près d’Angers), c’est exactement le genre de partenaire qui transforme tes ambitions RSE en résultats mesurables.

Dominique Droniou a fondé l’entreprise en 2013. Au départ, c’était la conception d’outillages de mesure pour laser tracker. Des pièces ultra-précises pour l’aéronautique, notamment Airbus et Dassault. Puis l’impression 3D est entrée dans la danse.

Aujourd’hui, TH Industries possède un parc impressionnant de 43 imprimantes 3D en technologie FDM. Dont une machine géante, la T1000, avec un volume d’impression d’1 mètre cube. Pour les grosses pièces, les maquettes architecturales, les prototypes grandeur nature.

Mais ce qui distingue vraiment TH Industries, c’est la maîtrise des matériaux techniques haute performance. On ne parle pas de PLA pour faire des figurines. On parle de PEEK résistant à 250°C, d’ULTEM certifié V0/UL94, de PPS à résistance chimique supérieure.

Ces matériaux, c’est ce qui permet de remplacer des pièces métalliques par des composites imprimés. Avec tous les bénéfices carbone qu’on a détaillés : allègement, consolidation, réduction d’énergie d’usage.

L’entreprise maîtrise plus de 40 matériaux différents. Des polymères recyclés pour l’outillage et le prototypage. Des composites chargés fibre de carbone pour les applications structurelles. Des matériaux souples pour les joints et amortisseurs.

Cette diversité permet d’optimiser chaque projet. Pas de solution unique. Mais une sélection précise du matériau qui maximise la performance technique et minimise l’impact environnemental.

TH Industries accompagne ses clients sur toute la chaîne de valeur. Ça commence par le conseil en éco-conception. Ton bureau d’études n’est pas familier avec le DfAM ? Pas de stress. L’équipe co-conçoit avec toi, optimise tes pièces, intègre l’optimisation topologique.

Tu n’as même pas de bureau d’études interne ? Encore moins de problème. TH Industries peut dessiner tes pièces from scratch, à partir d’un scan 3D ou d’un cahier des charges fonctionnel.

Ensuite vient la production. Capacité à faire du prototypage rapide (une pièce en 24-48h pour les urgences) ou des séries allant jusqu’à 7000 unités. Oui, sept mille. L’impression 3D, ce n’est plus réservée au proto unique.

Les services ne s’arrêtent pas à l’impression. TH Industries propose toute la finition : ponçage, perçage, taraudage, peinture, marquage laser. Tu reçois des pièces prêtes à monter. Pas de sous-traitance supplémentaire à gérer.

Cette approche intégrée, c’est un gain carbone invisible mais réel. Moins de transport de pièces semi-finies entre prestataires. Moins de manipulations. Moins de risque de non-conformité nécessitant des réexpéditions.

La clientèle ? Principalement B2B (80%), avec une forte présence dans l’aéronautique (Airbus, Dassault, Airbus Atlantic, Spirit), l’automobile, le médical, la robotique. Des secteurs exigeants où la fiabilité n’est pas négociable.

Mais aussi des startups innovantes, des bureaux d’études, des PME industrielles qui veulent tester la fabrication additive sans investir dans des machines à 200 000 €.

La localisation en Pays de la Loire. C’est un atout logistique pour toute la région Grand Ouest. Angers, Nantes, La Roche-sur-Yon, Le Mans… livraison rapide, empreinte transport minimale.

Et puis il y a ce côté « artisan passionné » qui fait la différence. Dominique, c’est le genre de gars qui prend le temps d’expliquer, de montrer ses machines, de partager son expertise. Pas de « vendu, merci, au revoir ». Mais un vrai partenariat technique.

TH Industries a récemment testé des filaments d’impression 3D fabriqués à partir de matériaux recyclés avec Versoo. L’entreprise est active sur les salons spécialisés (Aerospace Additive Manufacturing Summit, 3D Print Lyon, SEPEM Angers). Elle reste à la pointe de l’innovation.

Si tu veux mesurer concrètement l’impact carbone de tes projets, TH Industries peut t’accompagner dans la réalisation d’ACV (Analyses du Cycle de Vie) simplifiées. Comparer le bilan d’une pièce en usinage vs impression 3D. Chiffrer les gains. Documenter pour ton reporting CSRD.

Bref, c’est le partenaire idéal pour passer de « on devrait décarboner » à « on a réduit nos émissions de X tonnes cette année ». Résultats mesurables. Conformité réglementaire. Et des pièces qui performent.

On a fait le tour. L’impression 3D industrielle n’est pas une baguette magique

Mais c’est clairement l’un des leviers les plus puissants pour décarboner la production.

Trois piliers incontournables :

Réduction du gaspillage matériel – De 30-90% de déchets évités grâce au principe Net-Shape. Chaque kilo non gaspillé, c’est des émissions Scope 3 amont qui s’évaporent.

Éco-conception DfAM – L’allègement et la consolidation de pièces réduisent drastiquement la consommation d’énergie pendant toute la durée de vie du produit. 80% de l’impact se joue là.

Production locale décentralisée – Fini les conteneurs qui traversent le globe. Tu produis près de chez toi, à la demande, en mode Just-in-Time. Logistique décarbonée.

Oui, certains matériaux haute performance consomment de l’énergie à l’impression. Mais l’Analyse du Cycle de Vie (ACV) montre que les gains d’usage compensent largement. C’est une vision long terme.

Les matériaux recyclés progressent. Les taux d’incorporation grimpent (90% pour certains PET). Les technologies de réutilisation de poudre affichent des scores hallucinants (97% pour le PA 12).

Les normes ISO 14040, ISO 14044 et ISO 52920 encadrent la démarche. Le reporting CSRD impose la transparence. L’impression 3D te donne les outils pour prouver ta décarbonation. Pas du blabla. Des chiffres.

TH Industries à Sarrigné, c’est 43 imprimantes, 14 ans d’expertise, et une maîtrise de plus de 40 matériaux techniques. Du PEEK au PETG recyclé. De l’aéro au médical. Du prototype en 24h aux séries de 7000 pièces.

Si tu veux réduire ton empreinte carbone sans sacrifier la performance, c’est le moment de repenser ta production. 🌱

Pour concrétiser cette vision, il est temps d’agir pour réduire empreinte carbone dans toutes les phases de production.

Il est crucial d’implémenter des solutions visant à réduire empreinte carbone dans chaque secteur de l’industrie.

Prêt à passer à l’action ? Découvre comment TH Industries peut t’accompagner dans ta transition vers une production décarbonée : https://thindustries.fr

Questions fréquentes

L’impression 3D consomme-t-elle moins d’énergie que l’usinage CNC ?

Ça dépend des matériaux. Pour les polymères standards (PLA, PETG), oui, nettement moins. Pour les matériaux haute performance (PEEK, ULTEM) nécessitant des enceintes chauffées, la consommation peut être comparable. Mais le bénéfice environnemental se mesure sur tout le cycle de vie (ACV) : l’allègement des pièces réduit l’énergie d’usage pendant des années.

Les matériaux recyclés sont-ils aussi résistants que les polymères vierges ?

Pour les applications industrielles critiques, il faut des filaments recyclés certifiés issus de déchets industriels propres (comme le R-PETG). Les taux de contaminants doivent être maîtrisés pour garantir les propriétés mécaniques. Les filaments « faits maison » convient pour du prototypage non structurel, mais pas pour des pièces certifiées aéro ou médical.

Combien coûte une Analyse du Cycle de Vie (ACV) pour mes pièces ?

Une ACV simplifiée peut être réalisée gratuitement avec des outils comme le calculateur EOS Cost & Carbon ou Castor. Pour une ACV complète selon les normes ISO 14040/14044, comptez entre 2000 € et 10 000 € selon la complexité. TH Industries peut t’accompagner dans une ACV simplifiée pour comparer tes pièces usinées vs imprimées.

L’impression 3D peut-elle vraiment produire des séries industrielles ?

Absolument. TH Industries a déjà produit des séries allant jusqu’à 7000 pièces. Pour les petites et moyennes séries (jusqu’à 1000-2000 unités), l’impression 3D est souvent plus rentable que le moulage par injection, car elle évite les coûts d’outillage. Au-delà, une analyse économique est nécessaire.

Quels secteurs bénéficient le plus de la décarbonation par impression 3D ?

L’aéronautique et l’automobile en priorité (allègement = économies de carburant massives). Puis le médical (personnalisation sans surcoût), la robotique (pièces légères = moins d’énergie moteur), et toute industrie avec des petites séries complexes. En gros, partout où le gaspillage matériel, le poids ou la logistique pèsent lourd dans le bilan carbone.