Pièces 3D Ultra-Résistantes : Guide Matériaux, Réglages & Post-traitement | TH Industries

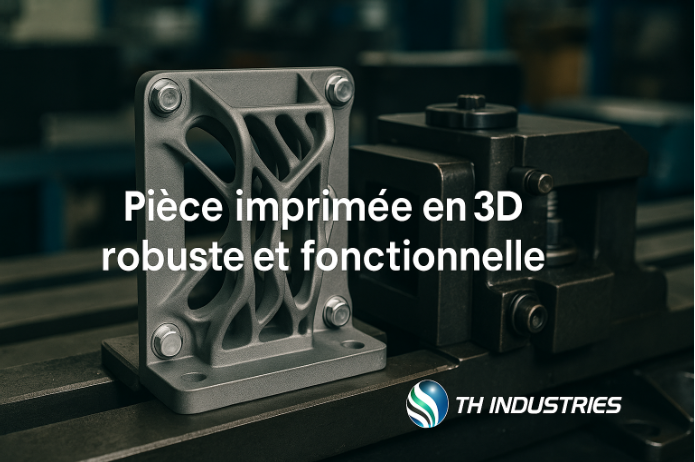

L’impression 3D a transcendé son rôle initial de simple outil de prototypage pour devenir une technologie de fabrication à part entière, capable de produire des pièces fonctionnelles pour une multitude d’applications, de l’outillage personnalisé aux composants aérospatiaux.

Pourtant, intégrer des pièces imprimées en 3D dans des contextes où la fiabilité structurelle est primordiale soulève une question fondamentale : comment garantir leur solidité et leur durabilité face aux contraintes réelles ?

Là où la fabrication soustractive sculpte la matière d’un bloc homogène, l’impression 3D additive construit la pièce couche par couche, fil par fil.

Cette méthode unique, bien que source de flexibilité et de complexité géométrique inédite, introduit également des défis inhérents à la cohésion de la matière et à la résistance aux forces appliquées. La résistance ultime d’une pièce imprimée en 3D dépend d’une interaction complexe entre la matière elle-même, la manière dont elle est déposée, et les traitements qu’elle subit après l’impression.

Chez TH Industries, notre expertise réside dans l’optimisation des processus d’impression 3D pour répondre aux exigences les plus strictes en matière de performance mécanique.

Nous ne nous contentons pas d’imprimer ; nous concevons, testons et affinons chaque paramètre pour maximiser la robustesse de chaque pièce produite.

Pour éclairer ce sujet complexe et démontrer l’impact concret de chaque étape d’optimisation, nous avons mis en place un test de solidité simple mais révélateur sur une pièce type.

Ce test nous a permis de visualiser et de quantifier l’amélioration de la résistance lorsque l’on applique un ensemble de bonnes pratiques, de la sélection du matériau à la post-impression.

Dans cet article détaillé, nous allons plonger au cœur des techniques et des connaissances nécessaires pour transformer des impressions 3D ordinaires en composants exceptionnellement durables.

Nous explorerons en profondeur chaque levier d’optimisation : le choix judicieux du filament, la configuration méticuleuse des paramètres de tranchage, et l’application stratégique de post-traitements.

Nous y ajouterons une discussion essentielle sur la conception de la pièce elle-même, car un design optimisé pour l’impression 3D est tout aussi crucial que le processus d’impression en lui-même.

Préparez-vous à découvrir les secrets pour élever la solidité de vos pièces imprimées en 3D à un niveau supérieur et garantir leur longévité dans les applications les plus exigeantes.

Le Socle de la Solidité – Sélectionner le Matériau Adapté

Le choix du matériau est la première et peut-être la plus critique des décisions affectant la solidité d’une pièce imprimée en FDM (Fused Deposition Modeling).

Chaque polymère a ses propres propriétés mécaniques intrinsèques, déterminées par sa structure moléculaire, sa température de transition vitreuse (Tg) et son degré de cristallinité.

Comprendre ces propriétés est fondamental pour choisir le filament qui résistera le mieux aux contraintes spécifiques de l’application finale.

Examinons les matériaux les plus courants et leur pertinence pour les pièces nécessitant une haute résistance :

- PLA (Acide Polylactique) : Souvent le premier filament utilisé par les débutants, le PLA est apprécié pour sa facilité d’impression, sa faible température de fusion et l’absence de warping significatif.

Il est rigide et présente une bonne résistance à la traction dans le sens des couches si l’adhérence est parfaite.

Cependant, sa fragilité est son principal inconvénient pour les applications de force.

Le PLA a une température de transition vitreuse basse (environ 60°C), ce qui le rend sensible à la chaleur et sujet à la déformation sous charge à des températures modérées.

Sa résistance aux chocs est également limitée.

Bien qu’il existe des PLA renforcés ou modifiés pour améliorer ces propriétés, le PLA standard reste un choix sous-optimal pour les pièces structurelles soumises à des chocs, des flexions répétées ou des températures élevées.

Son usage est préférable pour des pièces rigides sous contraintes statiques modérées et à température ambiante.

Des variations comme le PLA+ ou le Tough PLA offrent une meilleure résistance aux chocs et une légère flexibilité, les rendant plus viables pour certaines applications fonctionnelles légères.

- ABS (Acrylonitrile Butadiène Styrène) : L’ABS a longtemps été le standard industriel pour le prototypage fonctionnel avant l’essor du PETG.

Il est nettement plus résistant aux chocs, plus ductile et a une température de transition vitreuse plus élevée (environ 105°C) que le PLA, ce qui lui confère une meilleure résistance à la chaleur.

Sa ductilité signifie qu’il aura tendance à se déformer sous une charge importante avant de casser, un comportement souvent préférable dans les applications structurelles où une rupture soudaine est dangereuse.

L’ABS est également réactif à l’acétone, ce qui permet un lissage à la vapeur pour améliorer l’apparence et potentiellement la résistance de surface (bien que l’impact sur la résistance globale soit débattu et dépende du processus précis).

L’impression de l’ABS est plus délicate que le PLA, nécessitant une température de plateau élevée et, idéalement, une enceinte fermée et chauffée pour minimiser le retrait (warping) et les fissures entre les couches.

Une ventilation adéquate est également indispensable en raison des émanations potentiellement nocives.

- PETG (Polyéthylène Téréphtalate Glycol) : Le PETG est rapidement devenu un favori pour les pièces fonctionnelles grâce à son excellent équilibre entre facilité d’impression et propriétés mécaniques.

Il combine la simplicité d’impression du PLA (moins de warping que l’ABS, pas toujours besoin d’enceinte chauffée) avec une résistance aux chocs, une durabilité, une flexibilité et une résistance chimique supérieures à celles du PLA.

Sa température de transition vitreuse est similaire à celle de l’ABS (environ 80-85°C, variable selon les formulations), le rendant apte à des applications sous contraintes thermiques modérées.

Le PETG excelle particulièrement dans l’adhérence inter-couche, un facteur essentiel pour la solidité globale des pièces FDM.

Sa viscosité à l’état fondu peut nécessiter un peu plus d’attention pour éviter le stringing, mais une fois maîtrisé, il produit des pièces robustes, durables et légèrement flexibles.

- Nylon (Polyamide) : Pour des applications nécessitant une résistance mécanique, une flexibilité contrôlée, une résistance à l’abrasion et une durabilité exceptionnelles, le Nylon est souvent le matériau de choix.

Il existe de nombreux types de Nylon (PA6, PA66, PA12, etc.), chacun avec des propriétés légèrement différentes.

Le Nylon est particulièrement connu pour sa ténacité, c’est-à-dire sa capacité à absorber de l’énergie avant de se rompre.

Il est résistant à de nombreux produits chimiques et peut supporter des températures de fonctionnement plus élevées que le PLA, l’ABS ou le PETG (souvent bien au-delà de 100°C selon le type).

L’impression du Nylon est plus exigeante.

Il est extrêmement hygroscopique (absorbe l’humidité de l’air), ce qui nécessite un séchage rigoureux du filament avant et pendant l’impression pour éviter une dégradation des polymères et des problèmes d’impression (bulles, mauvaise adhérence).

Il requiert également des températures d’extrusion élevées et souvent un plateau chauffé avec une surface d’adhérence spécifique (comme le BuildTak ou la colle PVA).

- Matériaux Composites (Chargés de Fibres de Carbone ou de Verre) : L’ajout de courtes fibres (généralement de carbone ou de verre) à des polymères de base (PLA, ABS, PETG, Nylon, PC) transforme radicalement leurs propriétés mécaniques.

Ces fibres agissent comme un renfort structurel, augmentant considérablement la rigidité, la résistance à la traction, le module de Young (rigidité) et souvent la résistance à la chaleur.

Le Nylon chargé de fibres de carbone (PA-CF) ou de verre (PA-GF) est particulièrement performant pour les applications nécessitant une résistance structurelle maximale et une rigidité élevée, comme les pièces de drone, les fixations industrielles ou les gabarits.

Les composites sont plus abrasifs pour les buses que les filaments non chargés, nécessitant l’utilisation de buses en acier trempé ou en rubis pour éviter une usure rapide.

Leur impression peut être légèrement plus complexe en raison de la rigidité du filament et de la tendance des fibres à se séparer, mais les résultats en termes de solidité sont impressionnants.

- PC (Polycarbonate) : Le Polycarbonate est un thermoplastique connu pour son extrême résistance aux chocs (c’est le matériau des boucliers anti-émeute et des vitres incassables).

Il possède également une très haute température de transition vitreuse (environ 140-150°C), le rendant idéal pour les applications à haute température ou celles nécessitant une grande rigidité et une résistance aux chocs combinées. Le PC est difficile à imprimer en FDM.

Il requiert de très hautes températures d’extrusion et de plateau, et il est très susceptible au warping.

Une enceinte fermée et chauffée est presque obligatoire. Il est également hygroscopique et doit être séché avant usage.

Pour les applications nécessitant une solidité maximale dans des environnements difficiles, le PC ou ses composites (PC-CF) sont des options de premier plan, mais leur mise en œuvre demande une expertise significative.

En résumé du Chapitre 1 : Ne choisissez pas votre filament au hasard.

Analysez les contraintes que votre pièce subira (traction, compression, flexion, cisaillement, choc, température, produits chimiques) et sélectionnez le matériau dont les propriétés intrinsèques correspondent le mieux à ces exigences.

Pour la plupart des applications fonctionnelles nécessitant une bonne solidité, le PETG est un excellent point de départ.

Pour une résistance supérieure, explorez le Nylon et les composites.

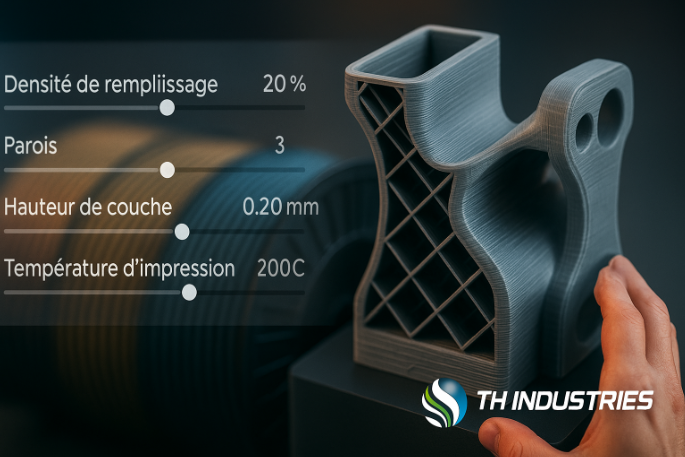

La Géométrie Déposée – Optimiser les Paramètres de Tranchage

Le logiciel de tranchage (slicer) est l’outil qui traduit votre modèle 3D en instructions pour l’imprimante.

C’est ici que vous configurez la manière dont le filament sera déposé, et ces réglages ont un impact majeur sur la solidité finale de la pièce.

Une pièce imprimée avec le meilleur matériau mais des réglages inadaptés sera toujours fragile.

Voici les paramètres clés à maîtriser pour maximiser la résistance :

- L’Adhérence Inter-Couche : Le Maillon Faible Dans la plupart des cas, la défaillance d’une pièce imprimée en FDM se produit entre les couches.

Chaque couche doit adhérer parfaitement à celle du dessous pour former une structure monolithique aussi solide que possible.

Plusieurs paramètres influencent directement cette adhérence :

Température d’Extrusion : Une température trop basse empêche une bonne fusion des polymères.

Imprimer à la température recommandée par le fabricant du filament, ou même légèrement au-dessus (tout en évitant le stringing et la déformation), est crucial pour l’adhérence inter-couche.

Hauteur de Couche : Les couches plus fines (basse hauteur de couche) ont moins de surface de contact entre elles, ce qui peut potentiellement réduire l’adhérence inter-couche par rapport à des couches plus épaisses.

Cependant, des couches plus fines améliorent la résolution dans l’axe Z. Un compromis est souvent nécessaire.

Des hauteurs de couche autour de 0.2mm à 0.3mm sont courantes et offrent un bon équilibre.

Des couches très épaisses (0.3mm+) peuvent être plus résistantes dans l’axe Z pour certains matériaux en raison de la masse de matière déposée, mais peuvent aussi moins bien adhérer si la température n’est pas ajustée.

Refroidissement (Cooling Fan Speed) : Le ventilateur de refroidissement solidifie rapidement le filament extrudé.

Trop de refroidissement, surtout pour les matériaux comme l’ABS, le Nylon ou le PC qui nécessitent une bonne rétention de chaleur pour l’adhérence des couches, peut ruiner la solidité.

Réduire ou désactiver le ventilateur de refroidissement (sauf pour les porte-à-faux critiques) pour les matériaux haute température améliore significativement l’adhérence inter-couche.

Pour le PLA, un refroidissement est nécessaire, mais l’optimisation reste clé.

Largeur de Ligne (Line Width) : Configurer une largeur de ligne légèrement supérieure au diamètre de la buse (ex: 0.5mm pour une buse 0.4mm) permet aux lignes adjacentes de se « chevaucher » un peu plus, améliorant la cohésion dans la couche et potentiellement l’adhérence avec la couche inférieure grâce à une légère pression.

- La Densité et le Motif de Remplissage (Infill) : Le remplissage structure la partie interne de la pièce.

Sa densité et son motif affectent directement la quantité de matière utilisée, le temps d’impression et, bien sûr, la solidité.

Densité : Une densité de remplissage plus élevée équivaut à plus de matière à l’intérieur, rendant la pièce globalement plus solide, en particulier sous compression.

Pour des pièces structurelles, des densités de 40% à 80% sont courantes. Au-delà de 80%, les gains de solidité deviennent souvent marginaux par rapport à l’augmentation du temps et du coût.

Une densité de 100% (pièce pleine) offre la solidité maximale mais n’est pas toujours nécessaire et augmente considérablement le temps et le coût.

Motif : Certains motifs de remplissage sont conçus pour la vitesse, d’autres pour la solidité.

Linéaire, Rectilinéaire : Rapides, mais faibles dans certaines directions.

Triangles, Grille : Offrent une bonne solidité globale, relativement rapides.

Cubique, Octet, Gyroidal : Excellents pour la solidité dans plusieurs directions, répartissent bien les contraintes.

Le motif Gyroidal est particulièrement intéressant car il est isotrope (offre une résistance égale dans toutes les directions) et n’a pas d’intersections qui peuvent causer des problèmes de vibration ou d’accumulation de matière.

Choisissez un motif solide comme le Cubique ou le Gyroïde pour les pièces sous contraintes multidirectionnelles.

- Le Rôle Crucial des Parois (Perimeters/Walls) : Contrairement à une idée reçue, ce n’est pas toujours le remplissage qui fait la solidité, mais souvent les parois extérieures (la coque de la pièce).

Les parois sont les premières lignes de défense contre les forces externes et internes.

Nombre de Périmètres : Augmenter le nombre de périmètres est l’un des moyens les plus efficaces d’augmenter la résistance globale, en particulier à la flexion et à la traction.

3 à 5 périmètres sont un bon point de départ pour des pièces robustes.

Pour des pièces soumises à de très fortes contraintes, on peut aller jusqu’à 6, 8 ou même plus de périmètres.

C’est souvent plus judicieux d’ajouter des périmètres plutôt qu’une densité de remplissage excessive, car la coque extérieure porte une grande partie de la charge.

Largeur de Ligne des Périmètres : Comme pour l’adhérence inter-couche, une légère sur-extrusion (largeur de ligne > diamètre de buse) pour les périmètres peut améliorer leur cohésion latérale et leur adhérence aux couches inférieures/supérieures.

- L’Orientation de la Pièce : Jouer avec l’Anisotropie Les pièces FDM sont intrinsèquement anisotropes, c’est-à-dire que leur résistance varie en fonction de la direction.

Elles sont généralement les plus solides dans les axes X et Y (le long des couches) et les plus faibles dans l’axe Z (entre les couches).

L’orientation de votre pièce sur le plateau d’impression est donc une décision de conception critique qui influence directement sa résistance face aux forces appliquées.

Analyse des Contraintes : Identifiez les directions dans lesquelles la pièce subira le plus de contraintes (traction, compression, flexion, cisaillement).

Alignement : Orientez la pièce de manière à ce que les contraintes principales soient parallèles aux couches (axes X-Y) autant que possible.

Évitez de placer des zones de forte contrainte perpendiculairement aux couches (axe Z).

Exemple : Si une pièce est une poutre qui va être soumise à une flexion, l’imprimer « à plat » sur le plateau (le long de l’axe X ou Y) sera beaucoup plus solide que de l’imprimer « debout » (sur son extrémité, avec les couches empilées verticalement le long de l’axe de la poutre), car le point de rupture en flexion se situe souvent dans la zone de traction, qui solliciterait l’adhérence inter-couche dans l’orientation « debout ».

- Vitesse d’Impression : Trouver le Juste Milieu Une vitesse d’impression trop élevée peut nuire à la qualité de l’impression et, par conséquent, à la solidité.

Une extrusion trop rapide peut ne pas laisser suffisamment de temps au filament pour fondre et adhérer correctement aux couches précédentes.

Réduire la vitesse, en particulier pour les périmètres et le remplissage (qui sont les éléments structuraux), peut améliorer l’adhérence et la cohésion de la matière, conduisant à une pièce plus solide.

La vitesse idéale dépend du matériau, de la température et de la capacité de votre extrudeur à faire fondre le filament suffisamment vite.

- Température du Plateau et Adhérence : Une bonne adhérence de la première couche au plateau est essentielle pour éviter le warping, qui peut introduire des contraintes internes et des déformations rendant la pièce plus fragile.

Utiliser la température de plateau recommandée pour le matériau et une surface d’impression adaptée assure que la base de la pièce est solide et bien fixée.

En résumé du Chapitre 2 : Le slicer est votre atelier de résistance virtuelle. Ne négligez aucun paramètre.

Priorisez l’adhérence inter-couche en ajustant température et refroidissement.

Maximisez la rigidité avec une densité de remplissage et des motifs appropriés, mais surtout, renforcez la coque avec plus de périmètres.

Choisissez l’orientation de la pièce avec sagesse pour aligner les forces avec les directions les plus résistantes de la pièce.

L’Amélioration Post-Impression – Les Traitements qui Renforcent

Une fois l’impression terminée, la pièce n’a pas encore atteint son potentiel de solidité maximal.

Certains post-traitements peuvent améliorer significativement ses propriétés mécaniques, en particulier pour les matériaux semi-cristallins ou amorphes spécifiques.

- Le Recuit (Annealing) : Transformer la Structure Interne Le recuit est un traitement thermique qui consiste à chauffer la pièce imprimée à une température juste en dessous ou au-dessus de sa température de transition vitreuse (Tg), puis à la laisser refroidir très lentement.

Ce processus permet :

Réduire les contraintes internes : L’impression FDM crée des contraintes résiduelles dans le matériau dues au refroidissement rapide couche par couche.

Le recuit permet de relâcher ces contraintes, rendant la pièce moins sujette aux fissures et à la déformation différée.

Augmenter la Cristallinité (pour les matériaux semi-cristallins comme le PLA, PETG, Nylon) : Pour ces polymères, le chauffage induit une réorganisation des chaînes moléculaires, augmentant la proportion de zones cristallines par rapport aux zones amorphes.

Les zones cristallines sont plus denses, plus rigides et ont une température de fusion plus élevée.

Cela se traduit par une augmentation significative de la résistance à la chaleur, de la rigidité (module de Young) et de la résistance à la traction.

Améliorer l’Adhérence Inter-Couche : Pendant le recuit, les interfaces entre les couches peuvent « se souder » davantage, réduisant l’anisotropie de la pièce et améliorant sa résistance dans l’axe Z.

Processus de Recuit :

Chauffez un four (idéalement à convection pour une température uniforme) à la température recommandée pour le matériau spécifique (souvent trouvée dans les fiches techniques ou par expérimentation).

Pour le PLA, c’est généralement entre 80°C et 120°C. Pour le PETG, autour de 80-100°C. Pour le Nylon, cela peut être plus élevé.

Placez la pièce dans le four. Pour éviter la déformation (qui est un risque du recuit, surtout si la température est trop haute ou le support insuffisant), placez la pièce sur une surface plane ou dans un lit de sable/sel qui la supporte.

Maintenez la température pendant une durée déterminée (de 30 minutes à plusieurs heures selon la taille et le matériau de la pièce).

Laissez refroidir la pièce très lentement dans le four éteint. Un refroidissement rapide peut réintroduire des contraintes.

Mise en Garde : Le recuit peut provoquer un rétrécissement et une légère déformation de la pièce.

Des tests sont nécessaires pour déterminer les paramètres optimaux (température, durée, support) pour un matériau et une géométrie donnés afin de maximiser les gains de solidité tout en minimisant la déformation.

- Soudure Chimique : Fusionner les Couches Certains matériaux, notamment l’ABS et l’ASA (Acrylonitrile Styrène Acrylate, un dérivé de l’ABS plus résistant aux UV), peuvent être soudés chimiquement.

L’exposition à des vapeurs d’acétone (pour l’ABS) dissout légèrement la surface du plastique, permettant aux couches et aux structures de fusionner au niveau moléculaire.

Bien que souvent utilisé pour le lissage de surface, un processus contrôlé peut renforcer l’adhérence inter-couche de manière significative, créant une pièce presque isotrope.

Cependant, il faut faire attention à ne pas trop ramollir la pièce, ce qui pourrait nuire à sa précision dimensionnelle et à sa résistance globale si le processus n’est pas parfaitement maîtrisé.

- Infiltration avec Résine ou Époxy : Remplir les Vides Les pièces FDM, même imprimées à 100% de densité, contiennent de micro-vides entre les lignes et les couches.

L’infiltration consiste à imprégner la pièce avec une résine (époxy, cyanoacrylate, etc.) qui s’infiltre dans ces vides par capillarité et durcit, créant une structure composite dense.

Ce procédé peut considérablement augmenter la rigidité, la résistance à la compression et rendre la pièce hermétique.

C’est particulièrement efficace pour renforcer les pièces imprimées avec une faible densité de remplissage mais nécessitant une rigidité accrue.

- Ajout d’Inserts ou de Renforts : Intégrer des composants non imprimés dans la pièce peut améliorer sa solidité locale ou globale.

Inserts Filetés : Pour créer des points de fixation solides qui ne se fissureront pas sous la contrainte d’une vis, on peut intégrer des inserts filetés en métal (chauffés et insérés dans des trous sous-dimensionnés, ou moulés pendant l’impression si l’imprimante le permet).

Tiges ou Tubes : Des canaux peuvent être conçus dans la pièce pour y insérer des tiges de métal, de carbone ou de fibre de verre afin de renforcer des zones spécifiques soumises à des contraintes de flexion ou de cisaillement.

En résumé du Chapitre 3 : Le post-traitement n’est pas qu’esthétique. Le recuit peut fondamentalement améliorer les propriétés mécaniques de nombreux matériaux.

La soudure chimique, l’infiltration et l’ajout de renforts offrent d’autres voies pour augmenter la solidité structurelle de vos pièces.

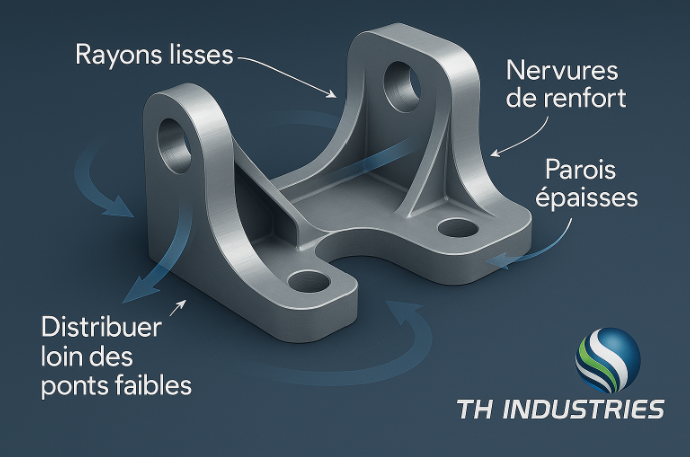

La Conception pour la Fabrication Additive – Penser « Résistance » Dès le Modèle 3D

Optimiser le matériau, les réglages et les post-traitements est vain si le modèle 3D n’est pas conçu en tenant compte des spécificités de l’impression FDM et des contraintes d’application.

La « Design for Additive Manufacturing » (DfAM) est essentielle pour maximiser la solidité.

- Épaisseur des Parois : Au-delà du Minimum

Ne vous contentez pas de l’épaisseur minimale requise pour la coque dans votre slicer.

Concevez des murs et des structures suffisamment épais dans votre modèle 3D lui-même, en tenant compte des forces qu’ils devront supporter.

Une épaisseur de paroi d’au moins 1.5mm à 2mm est souvent recommandée pour les pièces fonctionnelles afin de garantir plusieurs lignes solides dans chaque paroi.

- Rayons de Raccordement (Fillets) : Éliminer les Concentrations de Contraintes

Les angles vifs (90 degrés) agissent comme des points de concentration de contraintes.

Sous charge, la matière subit des forces disproportionnées à ces endroits, ce qui peut entraîner des fissures et des ruptures précoces.

L’ajout de rayons (filets) dans les coins internes et externes permet de distribuer les contraintes sur une plus grande surface, augmentant considérablement la résistance de la pièce aux points critiques.

C’est une règle fondamentale du design mécanique qui s’applique d’autant plus à l’impression 3D où les couches créent des anisotropies.

- Conception pour l’Anisotropie : Orienter la Force

Comme discuté dans les réglages, l’orientation est clé.

Votre design doit anticiper cette orientation.

Si une poutre est conçue pour être montée et subir une flexion, le design doit soit intégrer des caractéristiques structurelles (comme des nervures) qui fonctionnent bien avec l’orientation d’impression optimisée, soit être intrinsèquement robuste dans la direction de l’axe Z (ce qui est difficile en FDM).

Parfois, un design doit être modifié pour permettre une orientation d’impression plus favorable.

- Intégrer des Nervures et des Goussets : Ajouter du Support Structurel

Ajouter des nervures (fines cloisons internes) ou des goussets (renforts triangulaires dans les coins) est un moyen très efficace d’augmenter la rigidité et la résistance d’une pièce sans ajouter une masse excessive.

Ces éléments agissent comme des renforts structurels, répartissant les charges et empêchant la flexion ou la déformation des grandes surfaces planes.

Ils doivent être conçus avec une épaisseur et un espacement appropriés pour être facilement imprimables sans support excessif.

- Pièces Creuses vs. Pleines :

Imprimer une pièce entièrement pleine (100% infill) n’est pas toujours la solution la plus solide, ni la plus efficace.

Une pièce creuse bien conçue avec des parois épaisses et des nervures internes peut être plus résistante pour un poids égal qu’une pièce pleine, car la matière est utilisée plus efficacement pour résister aux forces.

L’optimisation de l’infill et de la coque est souvent un meilleur investissement en solidité que de simplement tout imprimer à 100%.

- Minimiser les Supports :

Les zones en contact avec les supports peuvent avoir une surface moins bonne et une adhérence inter-couche légèrement réduite aux points d’attachement.

Concevez votre pièce pour minimiser la nécessité de supports ou pour placer les surfaces nécessitant des supports dans des zones non critiques pour la résistance.

En résumé du Chapitre 4 :

Le design n’est pas qu’esthétique ou fonctionnel en termes de forme.

Il doit intégrer la réalité du processus d’impression 3D.

Pensez épaisseur de paroi, rayons de raccordement, nervures, et anticipez l’orientation d’impression dès la phase de modélisation.

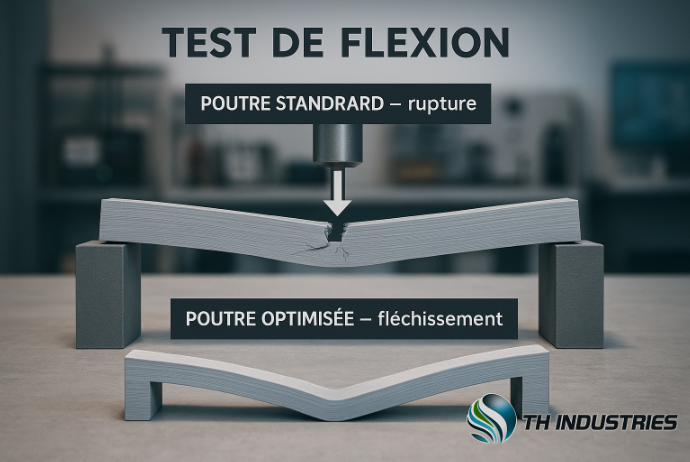

Le Test de Solidité Révélateur – Mettre les Théories à l’Épreuve

Pour passer de la théorie à la pratique, nous avons mené une série de tests comparatifs simples mais instructifs.

Nous avons conçu une géométrie basique – une poutre rectangulaire standard de dimensions modestes (par exemple, 100mm x 20mm x 10mm) – suffisamment simple pour être reproductible mais représentative des forces de flexion courantes.

Nous avons choisi le PETG comme matériau, un excellent compromis pour les applications fonctionnelles.

Nous avons imprimé plusieurs exemplaires de cette poutre en faisant varier les paramètres clés que nous avons discutés :

Poutre A (« Basique PLA ») : PLA standard, 2 périmètres, 15% infill linéaire, imprimée à plat (orientation favorisant le X-Y).

Poutre B (« Standard PETG ») : PETG, 2 périmètres, 20% infill cubique, imprimée à plat.

Poutre C (« PETG Optimisé Réglages ») : PETG, 4 périmètres, 60% infill gyroidal, température d’extrusion légèrement augmentée, refroidissement réduit, imprimée à plat.

Poutre D (« PETG Optimisé Orientation ») : PETG, 4 périmètres, 60% infill gyroidal, réglages optimisés, imprimée sur le chant (orientation qui met l’axe Z en jeu sous flexion).

Poutre E (« PETG Optimisé + Recuit ») : PETG imprimée avec les réglages optimisés et l’orientation à plat, puis soumise à un cycle de recuit contrôlé dans un four à 85°C pendant 1 heure avec refroidissement lent.

Protocole de Test :

Nous avons placé chaque poutre sur deux supports espacés et appliqué une force progressive au centre, simulant un test de flexion simple.

Nous avons observé le comportement de chaque poutre sous contrainte et enregistré la force approximative à laquelle la rupture s’est produite.

Résultats et Observations :

Poutre A (PLA Basique) : Cassée très rapidement, avec une rupture nette et fragile.

Signe d’une faible résistance intrinsèque et d’une fragilité. Point de rupture très bas (force X).

Poutre B (PETG Standard) : Nettement plus résistante que la poutre A. A montré une légère déformation avant de casser, indiquant une meilleure ductilité.

La rupture a souvent commencé par une délamination des couches dans la zone de traction.

Point de rupture supérieur à A (force Y > X).

Poutre C (PETG Optimisé Réglages) : Résistance considérablement augmentée par rapport à la poutre B.

Les parois plus épaisses et le remplissage plus dense ont efficacement distribué la charge.

L’adhérence inter-couche améliorée a retardé la délamination.

A supporté une charge beaucoup plus importante et a montré une déformation plus marquée avant de rompre.

Point de rupture bien supérieur (force Z > Y).

Poutre D (PETG Optimisé Orientation) : La poutre imprimée sur le chant (où l’axe Z est sollicité par la flexion) était significativement plus faible que la poutre C (même matériau, même réglages, orientation différente).

La rupture a quasi immédiatement débuté par une séparation des couches dans la zone de traction, confirmant que l’orientation « à plat » était de loin supérieure pour ce type de contrainte.

Point de rupture similaire à B, voire légèrement inférieur (force W ≈ Y).

Poutre E (PETG Optimisé + Recuit) : La poutre recuite a surpassé la poutre C (non recuite) en termes de rigidité et de résistance ultime.

Elle a supporté la charge la plus élevée avant de se rompre.

Le mode de rupture était différent, moins de délamination et plus une fracture à travers les lignes, suggérant une meilleure fusion des couches.

Point de rupture le plus élevé (force V > Z).

Conclusion du Test : Ce test simple confirme puissamment que chaque étape de l’optimisation compte.

Le choix du matériau est fondamental (PETG > PLA pour la force).

Mais sans les bons réglages (parois, infill, température), le potentiel du matériau n’est pas pleinement exploité.

L’orientation est d’une importance capitale et peut être le facteur limitant le plus important si elle est mal choisie.

Enfin, le post-traitement comme le recuit peut encore pousser les limites de la résistance.

Pour obtenir des pièces véritablement ultra-résistantes, il ne suffit pas de cocher une seule case.

Il faut une approche holistique, considérant le matériau, les réglages, l’orientation, le design et le post-traitement comme un écosystème interdépendant.

Dépannage – Pourquoi Ma Pièce est-elle Faible ?

Malgré vos efforts d’optimisation, il arrive qu’une pièce finie ne soit pas aussi solide que prévu. Identifier la cause racine est crucial.

Délamination des Couches : C’est le problème le plus fréquent.

Causes possibles : Température d’extrusion trop basse, refroidissement excessif, vitesse d’impression trop rapide, filament humide (très courant pour le Nylon, PETG, PC), ou matériau inadapté (PLA standard sous contrainte de flexion/traction).

Solution : Augmenter la température, réduire le refroidissement, ralentir, sécher le filament, utiliser un autre matériau plus résistant à la délamination (PETG, Nylon).

Infill Écrasé ou Incohérent : Le motif de remplissage ne s’imprime pas correctement, il semble lâche ou cassé.

Causes possibles : Flow rate incorrect (sous-extrusion), vitesse trop rapide pour le remplissage, buse partiellement bouchée.

Solution : Calibrer le flow rate, réduire la vitesse du remplissage, nettoyer ou remplacer la buse.

Périmètres Non Soudés : Les lignes des périmètres ne collent pas bien entre elles ou avec le remplissage.

Causes possibles : Largeur de ligne mal réglée, sous-extrusion, température trop basse, refroidissement trop élevé.

Solution : Ajuster la largeur de ligne, calibrer le flow rate, augmenter la température, réduire le refroidissement.

Rupture à un Point Spécifique : La pièce casse toujours au même endroit précis sous contrainte.

Causes possibles : Conception (angle vif, section transversale trop fine), mauvaise orientation par rapport à la contrainte, faiblesse locale due à un défaut d’impression (trou, bulle d’air, mauvaise adhérence locale).

Solution : Modifier le design (ajouter des rayons, épaissir la section), changer l’orientation, vérifier l’impression pour des défauts locaux.

Warping Sévère : La pièce se déforme et se soulève du plateau pendant l’impression.

Cela introduit des contraintes internes énormes qui rendent la pièce très fragile.

Causes possibles : Mauvaise adhérence du plateau, température du plateau trop basse, refroidissement excessif, matériau à haut retrait (ABS, PC, Nylon) sans enceinte chauffée.

Solution : Améliorer l’adhérence (adhésifs, surface spécifique), augmenter la température du plateau, utiliser une enceinte fermée/chauffée, réduire le refroidissement.

Vers l’Excellence de la Pièce Fonctionnelle

L’impression 3D FDM est une technologie incroyablement puissante pour créer des formes complexes, mais sa capacité à produire des pièces robustes et durables ne doit pas être tenue pour acquise.

Cela exige de la connaissance, de l’expérimentation et une attention méticuleuse à chaque étape du processus, de la conception initiale au post-traitement final.

Comme notre test de flexion l’a démontré, un simple changement de matériau, l’optimisation de quelques paramètres clés dans le slicer, une orientation bien pensée, ou l’application d’un traitement thermique peuvent transformer une pièce fragile en un composant fiable capable de résister à des contraintes bien plus élevées.

C’est l’approche synergique de ces différents leviers qui permet d’atteindre le niveau de solidité requis pour les applications industrielles, mécaniques ou fonctionnelles sérieuses.

Maîtriser la durabilité en impression 3D, c’est comprendre l’interaction entre le polymère, le dépôt couche par couche, la géométrie de la pièce et l’environnement post-impression.

C’est un chemin qui demande de la rigueur, mais les résultats – des pièces non seulement fonctionnelles par leur forme, mais aussi par leur capacité à durer et à performer sous charge – en valent largement l’effort.

Chez TH Industries, nous vivons et respirons cette quête de performance.

Notre expertise couvre tous les aspects de l’optimisation, de la sélection des matériaux techniques les plus performants à la mise au point de profils d’impression et de processus de post-traitement sur mesure.

Que vous ayez besoin de gabarits résistants, de pièces d’utilisation finale ou de prototypes fonctionnels soumis à de fortes contraintes, nous avons les connaissances et l’équipement pour vous aider à réaliser des pièces imprimées en 3D qui ne vous décevront pas.

N’acceptez pas les compromis sur la solidité.

Contactez TH Industries dès aujourd’hui pour discuter de la manière dont nous pouvons optimiser vos pièces pour une durabilité maximale.

Découvrez nos services et notre expertise sur : https://thindustries.fr/