Du prototype à la série : comment TH Industries transforme vos idées en production industrielle

Partagez cet article sur vos réseaux sociaux Merci!!

📋 Dans cet article :

- → Pourquoi le passage prototype → série est critique

- → Les 5 étapes pour réussir votre montée en série

- → Choisir le bon matériau selon votre volume

- → Étude de cas : 200 pièces aéro en PEEK

- → Tableau comparatif : impression 3D vs méthodes traditionnelles

- → Notre expérience terrain : 8 ans et 5000+ projets

- → Questions fréquentes

Mardi matin, 8h30. Un directeur R&D d’un équipementier automobile nous appelle depuis Le Mans. Son prototype de support de capteur, validé la veille en réunion, doit maintenant passer en production : 500 pièces pour équiper une pré-série véhicule. Délai demandé : 4 semaines. En usinage traditionnel, il aurait fallu 12 semaines minimum, juste pour l’outillage.

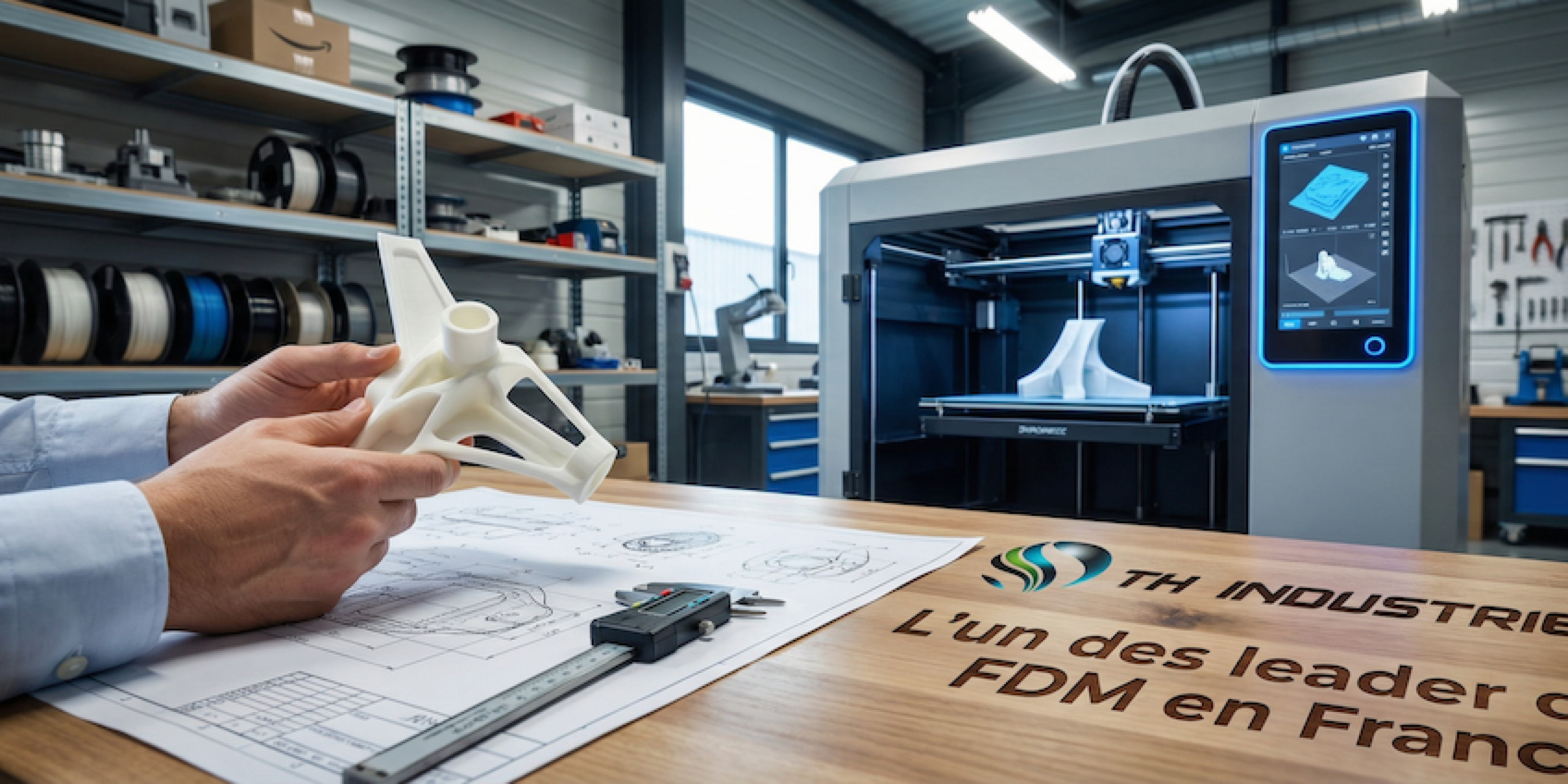

Cette situation, on la vit plusieurs fois par mois chez TH Industries. Et c’est exactement là que l’impression 3D industrielle fait toute la différence. Passer du prototype unique à la série de plusieurs centaines — voire milliers — de pièces représente un tournant critique pour tout projet industriel. C’est le moment où les choix techniques, le choix du matériau et le partenaire de production déterminent le succès ou l’échec de votre mise sur le marché.

Avec notre parc de 43 imprimantes 3D FDM (Fused Deposition Modeling, technologie de dépôt de filament fondu) et nos 8 ans d’expérience terrain à Sarrigné près d’Angers, on a accompagné des centaines d’industriels dans cette transition délicate. Dans ce guide complet, on partage notre méthodologie éprouvée pour transformer vos prototypes validés en productions série fiables — du PLA pour vos objets fonctionnels au PEEK certifié pour vos pièces aéronautiques.

1. Pourquoi le passage prototype → série est un tournant critique

Le piège du « prototype qui marche »

Beaucoup de bureaux d’études tombent dans le même piège : leur prototype fonctionne parfaitement, donc ils pensent que la série sera simple. Erreur. Un prototype validé en conditions de laboratoire et une pièce série produite à 500 exemplaires avec une qualité constante, ce sont deux mondes différents.

Chez TH Industries, on estime que 40% des projets série qui nous arrivent nécessitent des ajustements par rapport au prototype initial. Pas parce que le prototype était mauvais, mais parce que la production série impose des contraintes supplémentaires que le prototypage ne révèle pas.

Les 3 défis majeurs du passage à l’échelle

1. La répétabilité dimensionnelle

En prototype unique, une tolérance de ±0,3mm peut passer. En série de 500 pièces, cette même tolérance doit être garantie sur chaque pièce, impression après impression. Nos 43 machines tournent en parallèle avec des paramètres calibrés identiques pour assurer cette constance.

2. L’optimisation des coûts unitaires

Le coût acceptable pour un prototype de validation n’est jamais le même que pour une pièce série. Sur une production de 1000 pièces, une économie de 2€ par pièce représente 2000€. On travaille systématiquement l’orientation d’impression, le taux de remplissage et le choix matériau pour optimiser ce coût unitaire.

3. Les délais de livraison garantis

Un prototype peut attendre quelques jours de plus. Une série qui alimente une chaîne de production, non. Notre capacité de production avec 43 machines nous permet de paralléliser les impressions et de garantir des délais fermes, même sur des volumes importants.

💡 À retenir

40% des projets série nécessitent des ajustements par rapport au prototype initial. Le lot pilote permet d’identifier ces adaptations avant de lancer la production complète.

2. Les 5 étapes pour réussir votre montée en série

Étape 1 : Audit technique du prototype (Jour 1)

Avant de lancer quoi que ce soit, on analyse votre prototype existant avec un œil « série ». Cette étape gratuite chez TH Industries permet d’identifier :

- Les zones critiques : côtes fonctionnelles, surfaces d’assemblage, points de contrainte

- Les optimisations possibles : orientation, supports, épaisseurs à renforcer

- Le matériau optimal : pas toujours celui du prototype initial

- Les reprises nécessaires : usinage, perçage, taraudage post-impression

Sur 100 projets audités, 65 nécessitent au moins une modification mineure pour optimiser la production série.

Étape 2 : Sélection et validation du matériau définitif

Le matériau du prototype n’est pas toujours celui de la série. Un prototype en PLA (acide polylactique) pour validation de forme peut très bien devenir une série en Nylon PA12 pour résistance mécanique, ou en PEEK (PolyÉtherÉtherCétone) pour tenue thermique.

Notre processus de sélection :

- Analyse du cahier des charges fonctionnel

- Température d’utilisation (de -40°C à +250°C selon matériau)

- Contraintes mécaniques (traction, flexion, chocs)

- Environnement chimique (huiles, solvants, UV)

- Budget cible par pièce

Avec nos 40+ matériaux maîtrisés, on trouve toujours le meilleur compromis performance/coût pour votre application spécifique.

Étape 3 : Production d’un lot pilote (5-20 pièces)

Jamais de série directe sans lot pilote. Cette étape intermédiaire permet de :

- Valider les paramètres d’impression définitifs

- Tester les pièces en conditions réelles

- Ajuster si nécessaire avant l’engagement série

- Établir le temps cycle et le coût unitaire définitif

Le lot pilote représente généralement 2-5% du volume série. C’est un investissement qui évite des corrections coûteuses en cours de production.

Étape 4 : Lancement de la production série

Une fois le lot pilote validé, on lance la production sur notre parc de 43 machines. La parallélisation nous permet d’atteindre des capacités de production importantes :

| Volume | Délai TH Industries | Délai usinage traditionnel |

|---|---|---|

| 100 pièces | 5-7 jours | 4-6 semaines |

| 500 pièces | 2-3 semaines | 8-12 semaines |

| 1000+ pièces | 3-4 semaines | 12-16 semaines |

Étape 5 : Contrôle qualité et livraison

Chaque lot série passe par notre protocole de contrôle :

- Contrôle dimensionnel sur échantillons (5-10% du lot)

- Contrôle visuel 100% des pièces

- Fiche de lot avec traçabilité matière

- Certificat matière sur demande (obligatoire aéro/médical)

Les pièces sont conditionnées selon vos spécifications et expédiées sous 24-48h après validation.

🎯 Conseil pro

Ne sautez jamais l’étape du lot pilote, même en cas d’urgence. Le temps « perdu » est toujours récupéré en évitant les corrections coûteuses en cours de production série.

3. Choisir le bon matériau selon votre volume de production

Les matériaux « volume » : PLA, PETG, ABS

Pour des séries importantes où le coût unitaire prime, ces matériaux offrent le meilleur rapport qualité/prix :

PLA (acide polylactique) : idéal pour les pièces décoratives, prototypes fonctionnels, objets sans contrainte thermique. Coût le plus bas, excellente qualité de surface.

PETG (polyéthylène téréphtalate glycolisé) : résistance mécanique supérieure au PLA, bonne tenue chimique. Notre recommandation pour 60% des séries fonctionnelles.

ABS (acrylonitrile butadiène styrène) : résistance aux chocs, tenue thermique jusqu’à 80°C. Historiquement le standard industriel.

Les matériaux « performance » : Nylon, ASA, TPU

Quand les contraintes augmentent, ces matériaux techniques prennent le relais :

Nylon PA12 : excellent compromis résistance/flexibilité, très utilisé en automobile et outillage. Versions chargées fibre de verre disponibles.

ASA : alternative à l’ABS avec résistance UV exceptionnelle. Idéal pour les pièces extérieures.

TPU (polyuréthane thermoplastique) : matériau souple pour joints, amortisseurs, pièces flexibles.

Les matériaux « haute performance » : PEEK, ULTEM, PPS

Pour les applications les plus exigeantes — aéronautique, médical, chimie — ces matériaux offrent des performances exceptionnelles :

| Matériau | Temp. max | Résistance chimique | Certification | Prix relatif |

|---|---|---|---|---|

| ULTEM (PEI) | 200°C | Très bonne | V0/UL94 | 🟠 Élevé |

| PEEK | 250°C | Excellente | Aéro/Médical | 🔴 Très élevé |

| PPS | 220°C | Excellente | Chimie/Auto | 🟠 Élevé |

Notre conseil terrain : 70% des demandes « PEEK » peuvent être satisfaites par l’ULTEM, moins cher de 40%. On ne vous vendra jamais le matériau le plus cher si une alternative suffit.

4. Étude de cas : 200 pièces aéro en PEEK en 3 semaines

Le contexte

Un équipementier aéronautique toulousain nous contacte en urgence. Leur prototype de support de nacelle en aluminium usiné pose deux problèmes : poids excessif impactant la consommation carburant, et délai de fabrication incompatible avec leur planning (8 semaines pour l’usinage).

Notre intervention

Jour 1 : Audit et proposition

Analyse du cahier des charges : température d’utilisation 240°C continu, tolérances ±0,1mm sur 4 côtes fonctionnelles. Le PEEK s’impose, avec reprises d’usinage sur les côtes critiques.

Jours 2-3 : Lot pilote 10 pièces

Production et validation des paramètres. Tests mécaniques sur 2 pièces destructives : résultats conformes aux attentes.

Jours 4-18 : Production série 200 pièces

Lancement sur 4 machines AON 3D et FUNMAT HT en parallèle. Contrôle qualité en continu, reprises usinage sur les côtes fonctionnelles.

Les résultats

| Critère | Usinage alu | Impression 3D PEEK |

|---|---|---|

| Poids pièce | 450g | 270g (-40%) |

| Coût unitaire | 280€ | 85€ (-70%) |

| Délai total | 8 semaines | 3 semaines |

Le client a économisé 39 000€ sur cette série tout en gagnant 5 semaines sur son planning. Les pièces équipent aujourd’hui des nacelles en service.

💡 Résultats clés

200 pièces PEEK aéronautique : -40% de poids, -70% de coût, délai divisé par 2,7. ROI immédiat de 39 000€ sur cette seule commande.

5. Tableau comparatif : impression 3D vs méthodes traditionnelles

| Critère | Impression 3D FDM | Usinage CNC | Injection plastique |

|---|---|---|---|

| Coût outillage | 0€ | 500-5000€ | 10 000-100 000€ |

| Seuil rentabilité | 1 pièce | 10-50 pièces | 1000+ pièces |

| Délai 1ère pièce | 24-48h | 1-2 semaines | 6-12 semaines |

| Complexité géométrique | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ |

| Personnalisation | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐ |

| Volume optimal | 1-5000 pièces | 50-500 pièces | 5000+ pièces |

Notre positionnement : l’impression 3D FDM est optimale pour les séries de 1 à 5000 pièces. Au-delà, l’injection plastique devient généralement plus compétitive — et on vous le dira honnêtement.

6. Notre expérience terrain : 8 ans et 5000+ projets série

Ce que 8 ans de production série nous ont appris

Depuis 2017, TH Industries a accompagné plus de 5000 projets de passage prototype → série. Voici les 3 leçons les plus précieuses que cette expérience nous a enseignées :

1. Le lot pilote n’est jamais une perte de temps

Sur nos premiers projets, on sautait parfois cette étape pour gagner quelques jours. Erreur coûteuse. Aujourd’hui, 100% de nos projets série passent par un lot pilote, même les plus urgents. Le temps « perdu » est toujours récupéré en évitant les corrections en cours de production.

2. La communication client fait la différence

Un projet série réussi, c’est 50% technique et 50% communication. On envoie des photos d’avancement, on prévient au moindre doute, on propose des alternatives quand un problème survient. Cette transparence crée la confiance et évite les mauvaises surprises.

3. La flexibilité est notre avantage concurrentiel

Avec nos 43 machines et notre maîtrise de 40+ matériaux, on peut répondre à des demandes que les grands industriels refusent : séries de 50 pièces en PEEK, modifications en cours de production, livraisons fractionnées. Cette agilité, c’est exactement pour ça qu’on existe.

Nos capacités actuelles

- Parc machines : 43 imprimantes 3D FDM dont T1000 (1m³)

- Matériaux : 40+ références du PLA au PEEK

- Capacité mensuelle : 10 000+ pièces

- Délai express : 24-48h (« opérations commando »)

- Zone de service : France entière, export Europe

Questions fréquentes

1. À partir de combien de pièces peut-on parler de « série » en impression 3D ?

Chez TH Industries, on considère qu’une série commence à partir de 20-30 pièces identiques. C’est le seuil à partir duquel on optimise vraiment les paramètres pour la répétabilité et le coût unitaire. En dessous, on reste sur une logique « multi-prototypes ».

2. L’impression 3D série est-elle vraiment moins chère que l’usinage ?

Pour des volumes de 50 à 2000 pièces, oui dans 80% des cas. L’absence d’outillage et les délais réduits compensent largement un coût matière parfois supérieur. Au-delà de 5000 pièces, l’injection plastique devient généralement plus compétitive.

3. Quels délais pour une série de 500 pièces ?

En moyenne 2-3 semaines chez TH Industries, contre 8-12 semaines en usinage traditionnel. Ce délai inclut le lot pilote, la production et le contrôle qualité. Pour les urgences, on peut descendre à 10 jours en mobilisant plus de machines.

4. Les propriétés mécaniques sont-elles identiques entre prototype et série ?

Oui, à condition d’utiliser les mêmes paramètres d’impression. C’est tout l’intérêt du lot pilote : valider que les propriétés du prototype sont reproduites en série. On fournit sur demande des rapports de tests mécaniques sur échantillons.

5. Peut-on modifier une pièce en cours de série ?

C’est l’un des avantages majeurs de l’impression 3D : pas d’outillage à modifier. Une correction de fichier 3D prend quelques heures, et la production reprend immédiatement. On a déjà intégré 3 modifications successives sur une même série de 1000 pièces.

6. Comment garantissez-vous la qualité sur des volumes importants ?

Protocole en 4 points : calibration quotidienne des machines, contrôle dimensionnel sur échantillons (5-10%), contrôle visuel 100%, traçabilité lot par lot. Pour l’aéronautique et le médical, on ajoute des certificats matière et des rapports de contrôle détaillés.

7. Quelle est la taille maximale des pièces en série ?

Notre imprimante T1000 permet des pièces jusqu’à 1m³. En série, on produit régulièrement des pièces de 50x50x50cm. Au-delà, on peut assembler plusieurs éléments imprimés séparément.

8. TH Industries peut-il m’accompagner dès la phase prototype ?

Absolument, et c’est même recommandé. Un prototype conçu avec la série en tête évite les mauvaises surprises au moment du passage à l’échelle. Notre bureau d’études vous conseille dès la conception pour optimiser la « printabilité » série de vos pièces.

Conclusion : Le bon partenaire fait toute la différence

Passer du prototype à la série en impression 3D n’est pas qu’une question de machines — c’est une question d’expertise, de méthodologie et d’accompagnement. Chez TH Industries, notre double compétence (objets déco Créa-TH et pièces aéro certifiées) nous a appris une chose essentielle : chaque projet série est unique, et mérite une approche sur-mesure.

Nos 43 imprimantes, nos 40+ matériaux et nos 8 ans d’expérience terrain nous permettent aujourd’hui d’accompagner des industriels de toutes tailles — de la startup qui lance son premier produit au grand groupe qui diversifie sa supply chain. Que vous ayez besoin de 50 pièces en PETG ou de 2000 pièces en PEEK, on applique la même rigueur et la même passion du travail bien fait.

Un projet de passage prototype → série ? Qu’il soit simple ou complexe, discutons-en ! On est à Sarrigné près d’Angers, mais on travaille dans toute la France.

📞 06 95 87 61 58

📧 contact@thindustries.fr

🌐 thindustries.fr

TH Industries — L’imprimeur 3D fiable, professionnel et sympathique

Laissez nous votre commentaire

Merci pour votre visite

Notre mission… vous proposer la conception réalisation de pièces techniques résistantes et fonctionnelles en impression 3D.

-

Maintenance

Buses filetées pour imprimante 3D

2,50€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produitNote 0 sur 5

Continuez la lecture...

Suivez-nous sur Facebook

Découvrez nos vidéos

Vous souhaitez produire des petites ou des grandes pièces ? Unitaires, prototypes ou en série ?

Parlez-nous de votre projet!

Demandez une consultation téléphonique

au 06 95 87 61 58