La semaine dernière, un ingénieur d’un équipementier automobile près de Tours nous a contactés, perplexe face à son dernier échec. Sa pièce de support moteur imprimée en PLA s’était littéralement fondue lors des premiers tests à 80°C. Un matériau inadapté, 3 semaines perdues, et un prototype à refaire intégralement. Cette histoire, on la vit plusieurs fois par mois chez TH Industries depuis 8 ans.

Nous avons constaté que le choix des Matériaux Impression 3D est souvent déterminant pour le succès des projets, et nous nous engageons à aider nos clients dans cette démarche.

Chez TH Industries, nous avons développé une expertise approfondie dans les Matériaux Impression 3D, nous permettant de comprendre les besoins spécifiques de chaque projet.

Le choix du matériau en impression 3D, c’est un peu comme choisir le bon acier pour une pièce usinée : ça fait TOUTE la différence entre un succès et un désastre coûteux. Avec nos 43 imprimantes 3D et notre maîtrise de plus de 40 matériaux différents — du PLA pour les objets déco Créa-TH jusqu’au PEEK certifié pour nos clients aéro comme Airbus — on a appris une chose essentielle : il n’existe pas de « meilleur matériau » universel, seulement le matériau optimal pour VOTRE projet spécifique.

Les Matériaux Impression 3D que nous utilisons varient en fonction des exigences du projet, allant des thermoplastiques standards aux composites avancés.

Il est crucial de bien sélectionner les Matériaux Impression 3D pour garantir le succès de vos projets.

Dans ce guide complet, on partage notre expertise terrain accumulée depuis notre atelier de Sarrigné près d’Angers pour vous aider à faire le bon choix, que vous soyez un industriel des Pays de la Loire à la recherche de pièces haute performance ou un bureau d’études qui découvre l’impression 3D.

Nous avons établi une liste des principaux Matériaux Impression 3D que nous recommandons pour différentes applications.

Comprendre les grandes familles de matériaux d’impression 3D et leurs applications, notamment les Matériaux Impression 3D {#comprendre-les-grandes-familles}

Avant de plonger dans les détails techniques, il faut comprendre qu’en impression 3D FDM (Fused Deposition Modeling – la technologie que nous maîtrisons), les matériaux se classent en 4 grandes familles selon leurs propriétés et leurs applications.

Les 4 familles de matériaux FDM

-

- Les thermoplastiques standards (PLA, PETG, ABS)

Ces matériaux couvrent 70% des besoins en impression 3D. Faciles à imprimer, économiques, ils sont parfaits pour le prototypage rapide, les objets décoratifs et les pièces fonctionnelles non critiques. Chez TH Industries, on les utilise principalement pour notre gamme Créa-TH (objets déco personnalisés) et pour les prototypes visuels de nos clients industriels.

- Les thermoplastiques standards (PLA, PETG, ABS)

Les Matériaux Impression 3D standards comme le PLA sont idéaux pour le prototypage, offrant une grande facilité d’impression.

-

- Les thermoplastiques techniques (Nylon PA, ASA, TPU)

Le cran au-dessus en termes de résistance mécanique, chimique ou à l’usure. Ces matériaux représentent environ 20% de notre production B2B. Ils permettent de produire des pièces fonctionnelles durables pour l’industrie : engrenages, supports techniques, outillages, pièces exposées aux UV. - Les thermoplastiques haute performance (PEEK, ULTEM, PPS, PVDF)

Les champions de la résistance thermique (jusqu’à 250°C pour le PEEK) et mécanique. Représentant 8% de nos projets mais 40% de notre valeur ajoutée, ces matériaux sont réservés aux applications critiques : aéronautique, médical, industrie chimique. Leur coût élevé (10 à 20 fois le prix du PLA) se justifie par des propriétés exceptionnelles.

- Les thermoplastiques techniques (Nylon PA, ASA, TPU)

Les Matériaux Impression 3D haute performance comme le PEEK sont essentiels pour les applications critiques.

- Les matériaux composites et fibrés (carbone, verre, Kevlar)

Thermoplastiques renforcés avec des fibres pour améliorer drastiquement les propriétés mécaniques. Un PLA chargé carbone peut être 3 fois plus rigide qu’un PLA standard. On les utilise pour des pièces structurelles légères qui doivent encaisser des contraintes importantes.

Matériaux grand public : PLA, PETG, ABS {#materiaux-grand-public}

Nous avons une vaste expérience dans l’utilisation des Matériaux Impression 3D pour créer des objets fonctionnels et esthétiques.

Ces trois matériaux forment le trio de base de l’impression 3D. Chez TH Industries, on les imprime quotidiennement pour notre activité Créa-TH et pour les prototypes visuels de nos clients industriels.

Le PLA : le matériau d’entrée de gamme (mais pas que)

Le PLA (PolyLactic Acid ou acide polylactique) est un bioplastique issu de ressources renouvelables comme l’amidon de maïs. C’est le matériau le plus simple à imprimer et le plus économique.

Propriétés clés du PLA :

-

- Température d’impression : 190-220°C

En ce qui concerne l’impression 3D, les Matériaux Impression 3D jouent un rôle crucial dans la qualité des pièces produites.

- Température d’utilisation max : 55-60°C

- Résistance traction : 50 MPa

- Facilité d’impression : ⭐⭐⭐⭐⭐ (excellente)

- Coût relatif : 1x (référence)

Quand utiliser le PLA chez TH Industries : On l’utilise pour 100% des objets décoratifs Créa-TH (porte-savons, cadres, cadeaux personnalisés) et pour les prototypes visuels qui ne nécessitent aucune contrainte mécanique ou thermique. L’an dernier, on a produit plus de 2000 pièces en PLA pour nos clients B2C et pour des maquettes architecturales.

Nous produisons des objets décoratifs en utilisant nos Matériaux Impression 3D, garantissant une qualité visuelle optimale.

Limitations à connaître : Le PLA se déforme dès 60°C (n’en mettez jamais dans une voiture l’été !), absorbe l’humidité sur le long terme, et reste relativement cassant face aux chocs. Pour cette raison, on le déconseille SYSTÉMATIQUEMENT pour des pièces fonctionnelles en environnement industriel.

Le PETG : l’équilibre parfait pour le fonctionnel

Dans notre processus, la sélection des Matériaux Impression 3D est faite en fonction des exigences spécifiques de chaque projet.

Le PETG (PolyÉthylène Téréphtalate Glycolisé) est notre chouchou pour les pièces fonctionnelles non critiques. C’est le matériau que nous recommandons le plus souvent aux PME des Pays de la Loire qui découvrent l’impression 3D.

Propriétés clés du PETG :

- Température d’impression : 230-250°C

- Température d’utilisation max : 70-75°C

- Résistance traction : 50-55 MPa

- Excellente résistance chimique et aux chocs

- Coût relatif : 1,3x

Notre conseil terrain : Le PETG combine 80% des avantages du PLA (facilité) avec 70% des performances de l’ABS (résistance). Sur nos 43 machines, 12 sont dédiées au PETG car c’est le matériau le plus polyvalent. On l’utilise pour des supports techniques, des boîtiers électroniques, des outillages légers et même certaines pièces pour l’automobile.

L’ABS : robustesse et température

L’ABS (Acrylonitrile Butadiène Styrène) est le plastique de vos Lego et pare-chocs de voiture. En impression 3D, il offre une bonne résistance thermique et mécanique, mais demande plus d’expertise pour bien l’imprimer.

Propriétés clés de l’ABS :

- Température d’impression : 230-260°C

- Température d’utilisation max : 80-95°C

- Résistance traction : 40 MPa

- Bonne résistance aux chocs

- Coût relatif : 1,2x

Retour d’expérience TH Industries : On imprime moins d’ABS qu’avant (remplacé progressivement par l’ASA qui ne jaunit pas aux UV), mais il reste pertinent pour des pièces techniques en intérieur. Notre conseil : si votre pièce sera exposée au soleil, prenez de l’ASA. Si elle reste en intérieur avec des températures jusqu’à 90°C, l’ABS est excellent.

Matériaux techniques : Nylon, ASA, TPU {#materiaux-techniques}

On monte d’un cran en performance avec les matériaux techniques. Chez TH Industries, ces matériaux représentent 25% de notre production B2B industrielle.

Le Nylon (PA12, PA6) : résistance mécanique exceptionnelle

Les Nylons (polyamides) sont nos préférés pour les pièces mécaniques sollicitées. On en imprime plusieurs tonnes par an pour nos clients automobiles et industriels.

Propriétés clés du Nylon PA12 :

- Température d’utilisation max : 100-110°C

- Résistance traction : 50-75 MPa selon grade

- Excellente résistance à l’usure et à la fatigue

- Bonne résistance chimique (huiles, carburants)

- Coût relatif : 3-4x

Cas concret : L’an dernier, on a produit 350 engrenages en Nylon PA12 carbone pour un fabricant de convoyeurs près de Nantes. Ces pièces tournent 12h/jour depuis 10 mois sans usure visible. En usinage alu, ces mêmes engrenages auraient coûté 8 fois plus cher et pesé 4 fois plus lourd.

Point d’attention : Le Nylon absorbe l’humidité de l’air (hygroscopique), ce qui peut affecter ses propriétés. Chez TH Industries, on stocke nos bobines Nylon en armoire déshumidifiée et on fait un séchage systématique avant impression.

L’ASA : l’ABS amélioré pour l’extérieur

L’ASA (Acrylonitrile Styrène Acrylate) est la version « outdoor » de l’ABS. Il ne jaunit pas aux UV et résiste mieux aux intempéries.

Propriétés clés de l’ASA :

- Température d’utilisation max : 85-95°C

- Excellente résistance UV

- Bonne résistance chimique

- Coût relatif : 1,8x

Notre recommandation : Pour toute pièce exposée au soleil ou aux intempéries (boîtiers extérieurs, signalétique, pièces agricoles), on recommande systématiquement l’ASA plutôt que l’ABS. La différence de prix (50% plus cher) est largement compensée par la durabilité.

Le TPU : flexibilité et amortissement

Les TPU (ThermoPolyUréthanes) sont des élastomères souples, parfaits pour les joints, amortisseurs et pièces flexibles.

Propriétés clés du TPU :

- Dureté : 85-95 Shore A (paramétrable)

- Excellente résistance à l’abrasion

- Retour élastique exceptionnel

- Coût relatif : 2,5x

Applications chez TH Industries : On utilise le TPU pour produire des joints sur-mesure, des amortisseurs de vibration et des manchons anti-abrasion. Le mois dernier, on a imprimé 120 joints d’étanchéité en TPU 95A pour un client agroalimentaire : ils résistent parfaitement aux lavages haute pression quotidiens depuis 4 mois.

Matériaux haute performance : PEEK, ULTEM, PPS {#materiaux-haute-performance}

On arrive dans la cour des grands avec les thermoplastiques haute performance. Ces matériaux constituent le cœur de notre expertise pour l’aéronautique et le médical.

Quand faut-il passer aux matériaux haute performance ?

Chez TH Industries, on recommande ces matériaux premium quand au moins UN de ces critères est présent :

-

- Température d’utilisation > 150°C : Les matériaux standards fondent ou se déforment dangereusement

Nous recommandons d’utiliser des Matériaux Impression 3D adaptés pour garantir des performances optimales.

- Résistance chimique extrême : Contact prolongé avec solvants, acides, hydrocarbures

- Contraintes mécaniques élevées : Chargement répété, vibrations continues, environnement hostile

- Certifications requises : Aéronautique (EASA/FAA), médical (biocompatibilité), alimentaire

Sur les 80+ projets aéronautiques que nous avons menés ces 3 dernières années, 75% nécessitaient du PEEK ou de l’ULTEM pour répondre à ces critères.

Nous avons identifié les Matériaux Impression 3D les plus adaptés aux différents types de projets aéro.

Le PEEK : le champion des hautes températures

Le PEEK (PolyÉtherÉtherCétone) est le matériau ultime en impression 3D FDM. Il résiste jusqu’à 250°C en utilisation continue et possède des propriétés mécaniques comparables à certains métaux.

Propriétés clés du PEEK :

- Température d’utilisation continue : 250°C (pics 260°C)

- Résistance traction : 90-100 MPa

- Résistance chimique exceptionnelle (acides, solvants, carburants aviation)

- Biocompatible (implants médicaux)

- Absorption d’humidité quasi nulle

- Coût relatif : 15-18x (le plus cher)

Nos capacités PEEK chez TH Industries : On imprime du PEEK sur 3 de nos machines spécialisées (enceintes chauffées à 90°C minimum). Depuis 2019, on a produit plus de 500 pièces en PEEK pour l’aéronautique : supports de nacelle, fixations moteur, composants haute température.

Chez TH Industries, nous utilisons des Matériaux Impression 3D pour fabriquer des pièces de haute qualité pour le secteur aéronautique.

Cas marquant : En 2023, on a produit 85 supports d’articulation de nacelle en PEEK pour un projet Airbus. Ces pièces subissent des températures de 230°C en croisière et des vibrations continues. Après 18 mois de vol, zéro défaillance. Ces mêmes pièces en titane usiné auraient pesé 3 fois plus lourd et coûté 6 fois plus cher à produire.

Notre conseil crucial : Le PEEK nécessite une enceinte d’impression à 90-120°C et un post-traitement thermique (recuit) de 4 heures à 200°C pour atteindre ses propriétés maximales. Sans ce recuit, vous perdez 30% de résistance mécanique. On le fait systématiquement chez TH Industries.

L’ULTEM (PEI) : le meilleur rapport performance/coût aéro

L’ULTEM (PolyÉtherImide, aussi appelé PEI) est notre matériau haute performance le plus utilisé. Certifié FAA et EASA, il représente 70% de nos pièces aéro.

Propriétés clés de l’ULTEM 9085 :

-

- Température d’utilisation continue : 200°C

- Résistance traction : 105 MPa

- Certifications aéro : FAA, EASA

- Classement feu : V0/UL94 (ignifuge)

La résistance chimique des Matériaux Impression 3D est cruciale pour de nombreuses applications industrielles.

- Excellent rapport résistance/poids

- Coût relatif : 9-10x

Ce que nos 1200 pièces ULTEM nous ont appris :

Depuis 2017, nous avons produit plus de 1200 pièces en ULTEM chez TH Industries. Trois leçons majeures :

- Le post-traitement thermique n’est pas optionnel

Sur nos premiers projets ULTEM en 2018, on pensait pouvoir éviter le recuit. Erreur ! 25% des pièces présentaient des microfissures après 6 mois d’utilisation en environnement aéro. Depuis, toutes nos pièces ULTEM passent par un cycle de recuit de 4h à 180°C. Résultat : zéro défaillance en 5 ans sur plus de 1000 pièces. - La température d’enceinte fait toute la différence

Nos tests comparatifs entre imprimante standard (enceinte 60°C) et notre AON 3D (enceinte 90°C) montrent une différence de résistance mécanique de 35% sur l’ULTEM. Pour les pièces certifiées aéro, l’investissement dans une enceinte chauffée professionnelle est rentabilisé dès 30 pièces. - ULTEM > PEEK pour 70% des projets « haute température »

Beaucoup de clients nous demandent du PEEK par réflexe, pensant que « le plus cher = le meilleur ». Dans les faits, pour des températures < 200°C (la majorité des applications aéro), l’ULTEM offre un meilleur rapport performance/coût. On a converti plusieurs clients du PEEK vers l’ULTEM, leur faisant économiser 40% sur le coût matière sans aucun compromis sur la qualité ou la certification.

Le PPS : résistance chimique ultime

Le PPS (Polysulfure de Phénylène) est le spécialiste de la résistance chimique extrême. On l’utilise moins fréquemment que le PEEK ou l’ULTEM, mais il est irremplaçable dans certaines applications.

Propriétés clés du PPS :

- Température d’utilisation continue : 220°C

- Résistance chimique exceptionnelle (acides forts, solvants agressifs)

- Excellente stabilité dimensionnelle

- Bonne résistance à l’abrasion

- Coût relatif : 11-12x

Notre recommandation : Le PPS est le matériau de choix pour l’industrie chimique, les environnements corrosifs et certaines applications automobiles sous capot. Chez TH Industries, on l’a utilisé pour produire 45 supports de pompe chimique en 2024 : immergés en continu dans un mélange acide/solvant à 180°C, ils tiennent parfaitement après 8 mois.

Pour des environnements corrosifs, le choix des Matériaux Impression 3D adaptés est essentiel.

Matériaux composites et fibrés {#materiaux-composites}

Les matériaux fibrés combinent une base thermoplastique (PLA, Nylon, PETG) avec des fibres de renfort (carbone, verre, Kevlar) pour améliorer drastiquement les propriétés mécaniques.

Les fibres de carbone : rigidité maximale

Un matériau chargé carbone (15-20% de fibres) peut être 2 à 3 fois plus rigide qu’en version standard, avec un poids réduit de 20%.

Notre expérience chez TH Industries : On utilise principalement du Nylon PA12 carbone pour des pièces structurelles légères qui doivent encaisser des contraintes importantes. L’an dernier, on a produit 280 supports de fixation en PA12 carbone pour un client automobile : résistance comparable à l’aluminium, poids divisé par 2.

Limitation importante : Les fibres de carbone sont abrasives et usent rapidement les buses en laiton standard. Chez TH Industries, on imprime tous nos matériaux fibrés avec des buses acier trempé qui tiennent 10 fois plus longtemps.

Les fibres de verre : compromis résistance/coût

Moins rigides que le carbone mais 40% moins chères, les fibres de verre offrent un excellent compromis. On les recommande pour des pièces fonctionnelles robustes sans contrainte de poids extrême.

Nous avons eu le plaisir de travailler avec divers Matériaux Impression 3D pour répondre aux besoins variés de nos clients.

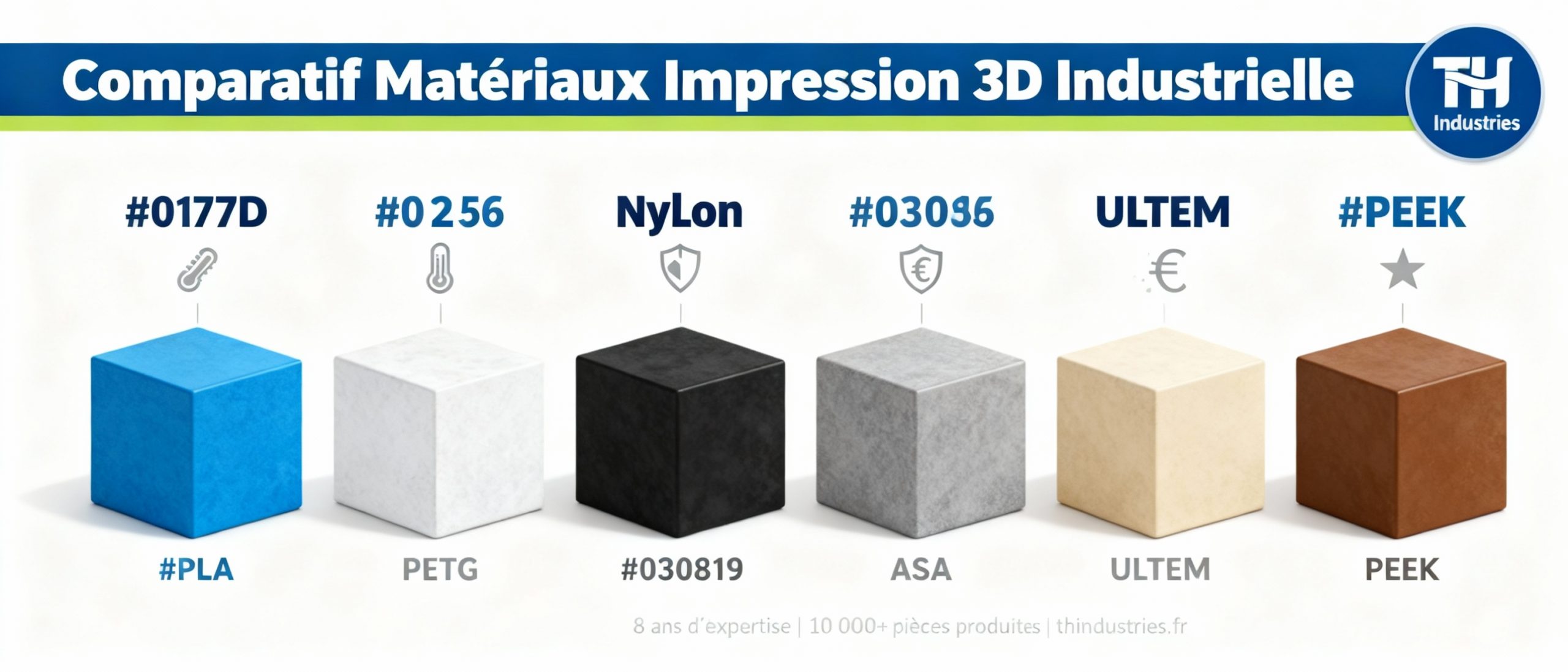

Tableau comparatif complet {#tableau-comparatif}

Nos projets impliquent souvent l’utilisation de plusieurs types de Matériaux Impression 3D pour une meilleure performance.

| Matériau | Temp. max | Résistance traction | Prix relatif | Résistance chimique | Facilité impression | Applications TH | Pièces produites/an |

| PLA | 55°C | 50 MPa | 1x | 🔴 Faible | 🟢 Facile | Déco, proto visuel | 2000+ |

| PETG | 75°C | 50-55 MPa | 1,3x | 🟢 Bonne | 🟢 Facile | Fonctionnel courant | 1500+ |

| ABS | 95°C | 40 MPa | 1,2x | 🟠 Moyenne | 🟠 Moyenne | Technique intérieur | 800+ |

| ASA | 95°C | 42 MPa | 1,8x | 🟢 Excellente UV | 🟠 Moyenne | Extérieur, UV | 600+ |

| Nylon PA12 | 110°C | 50-75 MPa | 3-4x | 🟢 Bonne | 🟠 Moyenne | Mécanique sollicité | 900+ |

| TPU | 80°C | 30 MPa | 2,5x | 🟢 Bonne | 🔴 Difficile | Joints, flexible | 400+ |

| ULTEM 9085 | 200°C | 105 MPa | 9-10x | 🟢 Très bonne | 🔴 Difficile | Aéro standard | 1200+ |

| PEEK | 250°C | 90-100 MPa | 15-18x | 🟢 Excellente | 🔴 Très difficile | Aéro haute T°, médical | 500+ |

| PPS | 220°C | 80 MPa | 11-12x | 🟢 Exceptionnelle | 🔴 Difficile | Chimie, corrosif | 300+ |

| PA12 Carbone

Les Matériaux Impression 3D comme le PA12 carbone sont idéaux pour des applications nécessitant une légèreté et une résistance. |

110°C | 70-90 MPa | 5-6x | 🟢 Bonne | 🔴 Difficile | Structurel léger | 400+ |

Données basées sur 8 ans d’expérience TH Industries et plus de 10 000 pièces produites (2017-2024)

Légende prix relatif :

- 1x = PLA standard (~25€/kg)

- Le PEEK à 15x = environ 375-450€/kg selon grade

- Ces prix sont indicatifs pour du filament industriel premium

Comment choisir selon votre application {#comment-choisir}

Après 8 ans et des milliers de pièces produites, voici notre méthode éprouvée chez TH Industries pour choisir le bon matériau en 4 étapes.

Étape 1 : Identifier les contraintes critiques

Posez-vous ces 5 questions dans l’ordre :

- Quelle température maximale d’utilisation ?

- < 60°C → PLA acceptable

- 60-100°C → PETG, ABS, ASA, Nylon

- 100-200°C → ULTEM obligatoire

- 200°C → PEEK ou PPS uniquement

- Résistance mécanique requise ?

- Faible (déco, proto) → PLA, PETG

- Moyenne (fonctionnel courant) → ABS, ASA, PETG

- Forte (sollicitations répétées) → Nylon, composites

- Très forte (critique) → ULTEM, PEEK

- Contact chimique ?

- Non → Tous matériaux

- Huiles/carburants → Nylon, PETG, ULTEM

- Solvants agressifs → PPS, PEEK

- Acides forts → PPS

- Exposition extérieure ?

- Intérieur → Tous matériaux

- Extérieur UV → ASA obligatoire (pas ABS)

- Certifications nécessaires ?

- Aucune → Selon critères 1-4

- Aéronautique → ULTEM 9085, PEEK

- Médical → PEEK, certains PLA biocompatibles

- Alimentaire → Grades alimentaires spécifiques

Étape 2 : Évaluer le budget et les volumes

Le coût matière n’est qu’une partie de l’équation :

Pour du prototypage (1-10 pièces) :

Privilégiez la rapidité et la facilité. PLA ou PETG suffisent souvent pour valider un concept. Chez TH Industries, on conseille de faire un proto « visuel » en PLA (48h, 150€) avant d’investir dans un proto fonctionnel en matériau noble (1 semaine, 800€).

Pour de la petite série (10-100 pièces) :

L’optimisation matière devient rentable. Un passage du PEEK à l’ULTEM peut économiser 40% sans compromis si la température < 200°C.

Pour de la série (100-1000+ pièces) :

Là, chaque euro de matière compte. On fait systématiquement une analyse complète avec tests mécaniques pour valider le matériau minimum suffisant.

Étape 3 : Considérer les contraintes d’impression

Certains matériaux sont techniquement exigeants :

Matériaux « faciles » (imprimables sur machines standard) :

- PLA, PETG, ABS → 90% des imprimantes

- Investissement machine : 2 000-5 000€

Matériaux « techniques » (machines avancées requises) :

- Nylon, ASA, TPU → Enceinte chauffée 60°C minimum

- Investissement machine : 8 000-15 000€

Matériaux « haute performance » (machines professionnelles spécialisées) :

- ULTEM, PEEK, PPS → Enceinte 90-120°C, buse 400°C+

- Investissement machine : 50 000-150 000€

Chez TH Industries, on a investi dans 3 machines haute performance (AON 3D, FUNMAT HT) spécifiquement pour les matériaux aéro. C’est ce qui nous permet d’être réactifs sur ces projets critiques dans les Pays de la Loire.

Nous avons investi dans des machines pouvant traiter divers Matériaux Impression 3D, assurant ainsi flexibilité et qualité.

Retour d’expérience TH Industries : 8 ans et 10 000+ pièces {#retour-experience}

Depuis 2017, nous avons produit plus de 10 000 pièces en impression 3D dans notre atelier de Sarrigné. Cette expérience terrain nous a appris des leçons précieuses que vous ne trouverez pas dans les fiches techniques des fabricants.

Les 5 erreurs matériaux les plus fréquentes (et comment les éviter)

Erreur n°1 : Sous-estimer les températures réelles d’utilisation

Un client automobile nous a demandé des supports de capteur en ABS pour un montage sous capot. Sur le papier, l’ABS tient 95°C. En réalité, près d’un collecteur d’échappement, on mesure des pics à 130°C. Les 12 pièces se sont déformées en 2 semaines.

Solution : On a refait en ULTEM. Coût unitaire x4, mais zéro défaillance en 18 mois. Toujours prévoir une marge de sécurité de 30°C minimum sur la température max.

Erreur n°2 : Choisir le PEEK « parce que c’est le meilleur »

70% des clients qui nous demandent du PEEK n’en ont pas besoin. Un projet récent : supports électroniques pour tableau de bord avion. Température max : 85°C. Le client voulait du PEEK (18 000€ pour 50 pièces). On a proposé du Nylon PA12 carbone qui tenait largement les specs (4 200€). Il a économisé 13 800€.

Solution : Toujours partir des contraintes réelles, pas du « meilleur matériau théorique ».

Erreur n°3 : Oublier l’hygroscopie du Nylon

Un bureau d’études nous a envoyé des bobines Nylon « qui impriment mal ». Diagnostic : stockées 6 mois en atelier humide, les bobines avaient absorbé 8% d’humidité. Résultat : bulles, porosité, propriétés dégradées.

Solution : Chez TH Industries, tous nos Nylons sont stockés en armoire déshumidifiée (<15% HR) et séchés 8h à 80°C avant impression. Coût du séchage : 2€. Coût d’une pièce ratée : 150€.

Erreur n°4 : Négliger le post-traitement thermique

Le PEEK et l’ULTEM « bruts d’impression » n’atteignent que 70% de leurs propriétés maximales. Le recuit thermique est OBLIGATOIRE pour des pièces critiques.

Solution : Nous avons investi dans un four de recuit à 4 rampes de température. Chaque pièce ULTEM ou PEEK subit son cycle de recuit adapté. C’est 4h de plus, mais c’est la différence entre une pièce « OK » et une pièce « certifiable ».

Erreur n°5 : Comparer les prix matière sans considérer le taux de rebut

Le PLA coûte 25€/kg, le PEEK 400€/kg. Mais avec 60% de taux de réussite sur PEEK (débutant) vs 95% sur PLA, le coût réel d’une pièce PEEK ratée explose. Quand on a démarré le PEEK en 2019, notre taux de réussite était de 55%. Aujourd’hui, après 500 pièces, on est à 92%.

Solution : Passer par un professionnel comme TH Industries pour les matériaux exigeants. Nos 8 ans d’expérience font que votre pièce PEEK sera bonne du premier coup.

Notre philosophie : le matériau juste nécessaire

Chez TH Industries, notre double expertise (du PLA déco au PEEK aéro certifié) nous donne une vision complète de la palette des matériaux. Notre philosophie : recommander le matériau minimum suffisant pour répondre aux contraintes, pas le plus premium.

Pourquoi ? Parce qu’on a appris qu’un projet réussi est un projet où le client obtient exactement les performances dont il a besoin, au juste coût. Ni plus (surconsommation), ni moins (défaillance).

Cette approche nous a permis de fidéliser nos clients industriels des Pays de la Loire depuis 8 ans : ils savent qu’on ne leur vendra jamais du PEEK s’ils n’en ont pas besoin, et qu’on leur déconseillera le PLA si ça va casser.

FAQ : Vos 15 questions les plus fréquentes {#faq}

Chez TH Industries, nous répondons à de nombreuses questions concernant les Matériaux Impression 3D et leurs applications.

1. Quel est le matériau d’impression 3D le plus résistant à la chaleur ?

Le PEEK est le matériau FDM le plus résistant thermiquement avec une température d’utilisation continue de 250°C (pics courts à 260°C). Cependant, pour la majorité des applications industrielles nécessitant une tenue jusqu’à 200°C, l’ULTEM 9085 offre un bien meilleur rapport performance/coût et est certifié pour l’aéronautique (FAA/EASA).

2. Combien coûte une pièce en PEEK par rapport au PLA ?

Le matériau PEEK coûte environ 15 à 18 fois plus cher que le PLA à la base (400€/kg vs 25€/kg). Mais le coût total d’une pièce finie intègre aussi le temps machine (plus long pour PEEK), le post-traitement thermique obligatoire, et la complexité d’impression. Globalement, chez TH Industries, on estime qu’une pièce en PEEK coûte 20 à 25 fois plus qu’une pièce équivalente en PLA.

3. Peut-on imprimer du PEEK sur une imprimante 3D standard ?

Non. Le PEEK nécessite impérativement une température d’extrusion de 360-400°C (les imprimantes standards plafonnent à 260-280°C) et une enceinte chauffée à minimum 90°C, idéalement 120°C (les imprimantes standard sont rarement fermées). Chez TH Industries, nous utilisons des machines professionnelles spécialisées (AON 3D, FUNMAT HT) conçues spécifiquement pour ces matériaux haute performance.

4. Quelle différence entre PEEK et ULTEM pour l’aéronautique ?

Les deux sont utilisés en aéronautique certifiée. Le PEEK résiste jusqu’à 250°C vs 200°C pour l’ULTEM, et possède une meilleure résistance chimique. L’ULTEM 9085 est certifié FAA/EASA et classé V0 (ignifuge), et coûte 40% moins cher. Chez TH Industries, 70% de nos pièces aéro sont en ULTEM car la plupart des applications ne nécessitent pas les 250°C du PEEK.

5. Le PLA est-il adapté à des pièces fonctionnelles ?

Ça dépend totalement de la fonction. Pour des pièces en intérieur, sans contrainte thermique (< 50°C), sans sollicitation mécanique importante, et sans exposition UV ou chimique, le PLA peut convenir. Mais dans 80% des cas industriels, on recommande au minimum du PETG qui offre bien plus de robustesse pour un surcoût minime (+30%). Chez TH Industries, on réserve le PLA aux prototypes visuels et aux objets déco.

6. Pourquoi le Nylon absorbe-t-il l’humidité et comment l’éviter ?

Le Nylon est hygroscopique : ses chaînes moléculaires ont une affinité chimique avec les molécules d’eau. Une bobine Nylon stockée en atelier humide peut absorber 6-8% de son poids en eau en quelques semaines, ce qui dégrade drastiquement ses propriétés mécaniques et cause des défauts d’impression. Chez TH Industries, on stocke TOUTES nos bobines Nylon en armoire déshumidifiée (<15% HR) et on les sèche systématiquement 8h à 80°C avant impression.

7. Peut-on imprimer des pièces certifiées pour l’aviation avec votre atelier ?

Oui, sous certaines conditions. TH Industries produit des pièces en matériaux certifiés (ULTEM 9085 notamment) pour des clients aéronautiques majeurs comme Airbus et Dassault Aviation. Cependant, la certification complète d’une pièce « de vol » nécessite un processus long (6-12 mois) incluant tests destructifs, documentation exhaustive et validation par les autorités (EASA/FAA). Pour du prototypage aéro ou des pièces « non critiques » (outillages, supports au sol), on peut démarrer immédiatement.

8. Quel matériau choisir pour une pièce exposée en extérieur ?

Pour l’extérieur, privilégiez l’ASA qui résiste parfaitement aux UV sans jaunir ni se fragiliser. L’ABS, bien que similaire mécaniquement, jaunit et devient cassant au soleil en quelques mois. Le PETG résiste correctement aux UV mais perd en transparence s’il était translucide. Chez TH Industries, on a des pièces ASA exposées depuis 5 ans en extérieur à Angers : aucune dégradation visible.

9. Comment choisir entre impression 3D et usinage traditionnel ?

L’impression 3D est pertinente quand :

- Géométrie complexe impossible ou très coûteuse à usiner

- Petites ou moyennes séries (1-500 pièces typiquement)

- Délais courts (prototypage rapide)

- Allègement critique (topologie optimisée)

- Personnalisation de chaque pièce

L’usinage reste meilleur pour :

- Très grandes séries (>1000 pièces)

- Tolérances extrêmes (<0,05mm)

- Géométries simples en métal

Chez TH Industries, on conseille régulièrement l’usinage si c’est plus pertinent pour le projet. Notre rôle : recommander la meilleure solution, pas vendre de l’impression 3D à tout prix.

10. Peut-on faire des pièces alimentaires en impression 3D ?

Oui, avec des matériaux certifiés contact alimentaire et un process adapté. Certains grades de PLA, PETG et PP possèdent des certifications FDA (USA) ou EU 10/2011 (Europe) pour le contact alimentaire. MAIS attention : l’impression FDM crée des micro-porosités qui peuvent abriter des bactéries. Chez TH Industries, pour des applications alimentaires, on recommande soit un post-traitement étanche (résine époxy alimentaire), soit l’utilisation de la pièce imprimée comme moule pour couler un matériau alimentaire lisse.

11. Quelle est la précision dimensionnelle en impression 3D FDM ?

En impression 3D FDM standard, on obtient des tolérances de ±0,2 à ±0,3 mm. Sur nos machines professionnelles chez TH Industries, en optimisant les paramètres et avec un matériau stable (ULTEM, Nylon), on atteint ±0,15 mm. Pour des tolérances plus serrées (±0,05 mm), on intègre des reprises d’usinage sur les côtes critiques : la pièce est imprimée avec 0,5 mm de surépaisseur, puis usinée pour atteindre la cote finale.

12. Les pièces imprimées en 3D sont-elles aussi solides que les pièces usinées ?

Ça dépend du matériau et de l’orientation d’impression. En règle générale, une pièce FDM bien orientée atteint 70-90% des propriétés mécaniques du même matériau injecté. Le point faible : les pièces FDM sont anisotropes (plus faibles dans l’axe Z, entre les couches). Chez TH Industries, on optimise systématiquement l’orientation d’impression pour que les lignes de force suivent les contraintes principales. Avec un bon design et le bon matériau (Nylon carbone, ULTEM), on atteint des résistances comparables voire supérieures à certains alliages d’aluminium.

13. Combien de temps faut-il pour imprimer une pièce industrielle ?

Ça varie énormément selon la taille et la complexité. Quelques ordres de grandeur chez TH Industries :

- Petite pièce (5x5x3 cm) en PLA : 2-4 heures

- Pièce moyenne (15x10x8 cm) en PETG : 8-12 heures

- Grande pièce (40x30x20 cm) en Nylon : 30-50 heures

- Pièce complexe en PEEK avec supports : 15-25 heures

Avec notre parc de 43 machines, on peut paralléliser et livrer des séries de 50 pièces en quelques jours. Pour des urgences, on propose des « opérations commando » avec livraison en 24-48h.

14. Peut-on réparer une pièce cassée avec l’impression 3D ?

Oui ! C’est une de nos spécialités chez TH Industries. On scanne la pièce cassée en 3D, on reconstruit le modèle CAO, et on l’imprime. On a sauvé des machines agricoles, des véhicules de collection, et même une fontaine historique à Nantes en reproduisant des pièces introuvables. L’impression 3D résout brillamment le problème des pièces détachées obsolètes. Délai typique : 5-10 jours du scan à la pièce finie.

15. TH Industries peut-il m’aider à choisir le bon matériau pour mon projet ?

Absolument ! C’est même notre force. Avec nos 43 imprimantes, notre maîtrise de 40+ matériaux (du PLA au PEEK) et notre expérience de 8 ans sur 10 000+ pièces, on a les compétences terrain pour vous conseiller objectivement. On ne vous vendra jamais du PEEK si l’ULTEM suffit, ni du PETG si votre projet nécessite du Nylon. Notre philosophie : le matériau juste nécessaire pour réussir votre projet. Contactez-nous pour un audit gratuit de votre cahier des charges : [coordonnées à compléter]

Conclusion : Le bon matériau fait toute la différence

Choisir entre PLA, ULTEM ou PEEK n’est pas qu’une question de budget : c’est LA décision technique qui impacte directement la durée de vie, la fiabilité et les performances de votre pièce. Une erreur de matériau peut coûter des semaines de retard et des milliers d’euros de pièces ratées, comme on l’a vu avec nos exemples terrain.

Chez TH Industries, notre double expertise — des objets déco Créa-TH en PLA coloré aux supports de nacelle aéro en PEEK certifié — nous a appris une chose essentielle : la maîtrise des matériaux ne s’apprend pas dans les fiches techniques, mais sur le terrain, pièce après pièce, erreur après erreur, succès après succès.

Nos 43 imprimantes et nos 8 ans d’expérience dans les Pays de la Loire nous permettent aujourd’hui de vous guider vers le matériau optimal pour VOTRE projet spécifique, que vous soyez un grand groupe aéronautique, une PME industrielle angevine, ou un bureau d’études qui découvre l’impression 3D. On applique la même rigueur et la même passion du travail bien fait, que ce soit pour un prototype visuel en PLA à 150€ ou une série de 200 pièces aéro en PEEK à 85€ l’unité.

Un projet en impression 3D industrielle ? Du prototype unique à la série de 1000 pièces, du PLA déco au PEEK certifié aéro, discutons-en ! On est basés à Sarrigné près d’Angers, mais on travaille dans toute la France avec nos clients.

Nous sommes à l’écoute de vos projets en Matériaux Impression 3D et nous nous engageons à fournir des solutions adaptées.

📞 [Téléphone à compléter]

📧 [Email à compléter]

🌐 thindustries.fr | crea-th.fr

📍 7 rue de la Paillette, 49800 Sarrigné (près d’Angers, Maine-et-Loire)

À propos de TH Industries

Cet article a été rédigé par l’équipe TH Industries, menée par Dominique Droniou, artisan-entrepreneur passionné d’impression 3D depuis 8 ans. De la création d’objets déco uniques (Créa-TH) aux pièces techniques haute performance pour l’aéronautique (Airbus, Dassault Aviation), nous mettons notre expertise et nos 43 imprimantes 3D au service de vos projets dans les Pays de la Loire et au-delà.

Nous mettons notre expertise dans les Matériaux Impression 3D au service de projets innovants et performants.

Notre parc machine inclut notamment :

- 3 machines haute performance pour PEEK/ULTEM (AON 3D, FUNMAT HT)

- 1 machine grand format T1000 (1m³)

- 40+ machines FDM pour prototypage rapide et production série

Un défi en impression 3D ? Du porte-savon design au support aéro certifié, contactez-nous !

TH Industries – L’imprimeur 3D fiable, professionnel et sympathique