📋 Dans cet article du guide de materiaux 3d:

- → Comprendre les familles de matériaux d’impression 3D

- → Les matériaux grand public : PLA, PETG, ABS

- → Les matériaux techniques : Nylon, ASA, TPU

- → Les matériaux haute performance : PEEK, ULTEM, PPS

- → Tableau comparatif complet

- → Comment choisir selon votre application

- → Notre expérience terrain : 8 ans et 15 000+ pièces

- → FAQ : Vos 12 questions les plus fréquentes

La semaine dernière, un bureau d’études de Saint-Nazaire nous a contactés pour produire 150 supports de capteurs en ULTEM. Température d’utilisation : 180°C. Délai souhaité : 10 jours. Le même matin, on finalise une série de 300 porte-clés personnalisés en PLA pour un événement d’entreprise à Nantes. Deux univers, deux budgets, une même exigence : choisir LE bon matériau.

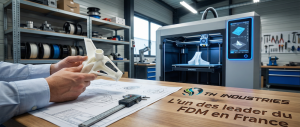

Cette situation, on la vit quotidiennement chez TH Industries depuis notre atelier de Sarrigné, près d’Angers. Et après 8 ans d’expérience et plus de 15 000 pièces produites sur nos 43 imprimantes 3D, on a appris une chose essentielle : il n’existe pas de « meilleur matériau » universel. Seulement le matériau optimal pour VOTRE application spécifique.

Dans ce Guide matériaux impression 3D industrielle on partage notre expertise terrain pour vous aider à naviguer dans la jungle des matériaux d’impression 3D — du PLA accessible au PEEK certifié aéro. Pas de jargon inutile, pas de stats mondiales déconnectées : juste des conseils concrets issus de notre pratique quotidienne.

Comprendre les familles de matériaux d’impression 3D

Avant de plonger dans les détails, posons les bases. En impression 3D FDM (Fused Deposition Modeling — la technologie de dépôt de filament fondu qu’on utilise chez TH Industries), les matériaux se classent en trois grandes familles :

Les thermoplastiques standards

Ce sont les matériaux du quotidien : PLA, PETG, ABS. Faciles à imprimer, économiques, parfaits pour le prototypage et les objets décoratifs. Température d’utilisation : jusqu’à 80°C environ.

Les thermoplastiques techniques

Nylon, ASA, TPU, PC (polycarbonate). Plus résistants, plus durables, adaptés aux pièces fonctionnelles qui subissent des contraintes mécaniques ou environnementales. Température d’utilisation : 80°C à 130°C.

Les thermoplastiques haute performance

PEEK, ULTEM (PEI), PPS, PEKK. Le sommet de la pyramide des polymères. Résistance thermique jusqu’à 260°C, propriétés mécaniques exceptionnelles, certifications aéro et médical. Ce sont ces matériaux qu’on utilise pour nos clients Airbus, Dassault ou les équipementiers automobiles.

🎯 Conseil TH Industries

Ne montez pas en gamme inutilement. On voit trop de clients demander du PEEK « par sécurité » alors que l’ULTEM ou même le Nylon suffirait amplement. Résultat : un budget multiplié par 5 sans bénéfice réel.

Les matériaux grand public : PLA, PETG, ABS

Le PLA : simplicité et polyvalence

Le PLA (acide polylactique) est le matériau le plus répandu en impression 3D. Biodégradable, facile à imprimer, il offre un excellent rapport qualité/prix pour les applications non contraintes.

Ce qu’on fait avec chez TH Industries : objets décoratifs (notre marque Créa-TH), prototypes de validation de forme, maquettes architecturales et cadeaux d’entreprise personnalisés.

Limites à connaître : Le PLA se déforme au-delà de 55-60°C. On a eu le cas d’un client dont les supports de téléphone fondaient dans sa voiture l’été. Depuis, on conseille systématiquement le PETG pour les applications exposées à la chaleur.

Le PETG : l’équilibre parfait

Le PETG (Polyéthylène Téréphtalate Glycol) combine la facilité d’impression du PLA avec une meilleure résistance thermique (80°C) et aux chocs. C’est notre recommandation par défaut pour les pièces fonctionnelles grand public.

Cas concret : Un restaurateur angevin nous a commandé 50 supports de tablette pour ses cuisines. Le PLA aurait fondu près des plaques. Le PETG tient parfaitement depuis 2 ans.

L’ABS : le classique industriel

L’ABS (Acrylonitrile Butadiène Styrène) reste une référence pour sa résistance aux chocs et sa facilité de post-traitement (ponçage, peinture). Plus capricieux à imprimer (warping, odeurs), il nécessite une enceinte fermée.

Notre usage : Pièces mécaniques non exposées aux UV, boîtiers électroniques, prototypes fonctionnels pour validation mécanique.

Les matériaux techniques : Nylon, ASA, TPU

Quand les contraintes augmentent, on passe aux matériaux techniques. Chez TH Industries, ils représentent environ 35% de notre production.

Le Nylon (PA) : la résistance mécanique

Le Nylon (polyamide) offre une excellente résistance à l’usure, à la fatigue et aux produits chimiques. On l’utilise beaucoup pour les engrenages, les charnières, les pièces en mouvement.

💡 À retenir

Le Nylon absorbe l’humidité comme une éponge — 8% de son poids en eau en 24h à l’air libre. Chez TH Industries, nos bobines sont stockées dans des sécheurs à 50°C. Un client nous a ramené des pièces fissurées : son fournisseur précédent avait imprimé avec du filament humide. La pièce contenait des microbulles invisibles à l’œil nu.

L’ASA : le champion de l’extérieur

L’ASA (Acrylonitrile Styrène Acrylate) est notre choix pour tout ce qui va dehors. Résistance UV excellente, tenue thermique correcte (95°C), bonne résistance aux chocs.

Application récente : 200 boîtiers de capteurs agricoles pour une coopérative de Loire-Atlantique. Exposés aux intempéries 24h/24, ils tiennent parfaitement après 18 mois.

Le TPU : la souplesse technique

Le TPU (Polyuréthane Thermoplastique) permet d’imprimer des pièces souples : joints, amortisseurs, protections, poignées ergonomiques. La dureté varie de 80A (très souple) à 95A (semi-rigide).

Notre spécialité : Les joints sur mesure. Quand un client industriel ne trouve plus ses joints de remplacement, on scanne la pièce existante et on reproduit en TPU. Délai : 48h au lieu de 8 semaines d’import.

Les matériaux haute performance : PEEK, ULTEM, PPS

C’est ici que ça devient sérieux — et que l’expertise fait vraiment la différence. Ces matériaux représentent 25% de notre production, mais 60% de notre valeur ajoutée.

Quand passer aux matériaux haute performance ?

Chez TH Industries, on recommande ces matériaux quand au moins UN de ces critères est présent :

- Température d’utilisation supérieure à 150°C : Les matériaux standards fondent ou se déforment

- Résistance chimique extrême : Contact prolongé avec solvants, acides, huiles

- Contraintes mécaniques élevées : Chargement répété, vibrations, chocs

- Certifications requises : Aéronautique (EASA), médical, alimentaire

Le PEEK : le roi des hautes températures

Le PEEK (PolyÉtherÉtherCétone) est un thermoplastique semi-cristallin qui résiste jusqu’à 260°C en continu. C’est le matériau de référence pour l’aéronautique haute température.

Nos chiffres terrain : plus de 500 pièces PEEK produites depuis 2019, température d’extrusion de 370-400°C sur notre FUNMAT HT, recuit thermique obligatoire de 4h à 200°C (on a appris ça à nos dépens en 2019), coût matière de 350-450€/kg.

Cas client : Des supports de nacelle pour un équipementier aéro de Toulouse. Environnement moteur, 240°C en continu. Seul le PEEK convenait. Production de 80 pièces en 3 semaines, validation client au premier lot.

L’ULTEM : le choix intelligent

L’ULTEM (nom commercial du PEI — Polyétherimide) offre 85% des performances du PEEK pour 40% du coût. Deux grades existent : le 9085 (certifié FST pour l’aéro) et le 1010 (performances mécaniques supérieures).

💡 À retenir

Notre conviction après 1 200+ pièces ULTEM : pour 70% des projets « haute température », l’ULTEM suffit amplement. On a converti plusieurs clients aéro du PEEK vers l’ULTEM, leur faisant économiser des milliers d’euros sans compromis sur la qualité.

Caractéristiques clés : température d’utilisation jusqu’à 200°C, certification FST 55/55 et UL94 V-0 (ignifuge), excellente résistance chimique (alcools, fluides auto), biocompatible pour certaines applications médicales.

Le PPS : le spécialiste chimie

Le PPS (Polysulfure de Phénylène) est notre choix pour les environnements chimiques agressifs. Résistance exceptionnelle aux acides, bases et solvants.

Cas récent : 45 supports de pompe pour un client chimie de Saint-Herblain. Environnement acide à 180°C. Le PPS tient parfaitement depuis 8 mois — là où l’inox précédent se corrodait en 3 mois.

Tableau comparatif complet

| Matériau | Temp. max | Résistance traction | Prix relatif | Facilité impression | Applications TH Industries |

|---|---|---|---|---|---|

| PLA | 55°C | 50 MPa | ⭐ | 🟢 Facile | Déco, prototypes, maquettes |

| PETG | 80°C | 53 MPa | ⭐⭐ | 🟢 Facile | Pièces fonctionnelles, alimentaire |

| ABS | 95°C | 43 MPa | ⭐⭐ | 🟠 Moyen | Boîtiers, mécaniques non UV |

| Nylon PA12 | 110°C | 70 MPa | ⭐⭐⭐ | 🟠 Moyen | Engrenages, pièces d’usure |

| ASA | 95°C | 55 MPa | ⭐⭐⭐ | 🟠 Moyen | Extérieur, automotive |

| TPU | 80°C | Variable | ⭐⭐⭐ | 🟠 Moyen | Joints, souplesse |

| PPS | 220°C | 80 MPa | ⭐⭐⭐⭐⭐ | 🔴 Difficile | Chimie, haute T° |

| ULTEM | 200°C | 105 MPa | ⭐⭐⭐⭐⭐ | 🔴 Difficile | Aéro, médical, auto |

| PEEK | 260°C | 100 MPa | ⭐⭐⭐⭐⭐⭐ | 🔴 Très difficile | Aéro critique, extrême |

Données basées sur notre expérience de 8 ans chez TH Industries (2017-2025)

Comment choisir selon votre application

L’arbre de décision TH Industries

Voici la méthode qu’on utilise avec nos clients pour identifier le bon matériau en 5 questions :

1. Quelle est la température maximale d’utilisation ?

- Inférieure à 60°C → PLA ou PETG

- 60-100°C → ABS, ASA, PETG technique

- 100-150°C → Nylon, PC

- 150-200°C → ULTEM

- Supérieure à 200°C → PEEK ou PPS

2. Y a-t-il exposition aux UV ou aux intempéries ?

- Oui → ASA obligatoire (pas d’ABS, pas de PLA)

3. Y a-t-il contact avec des produits chimiques ?

- Solvants/acides → PPS ou PEEK

- Huiles/graisses → Nylon ou ULTEM

4. Quelles sont les contraintes mécaniques ?

- Flexion répétée → Nylon

- Chocs → ABS ou ULTEM

- Fatigue → PEEK ou Nylon renforcé

5. Y a-t-il des certifications requises ?

- Aéronautique → ULTEM 9085 ou PEEK

- Médical → ULTEM 1010 ou PEEK

- Alimentaire → PETG certifié ou PLA

🎯 Conseil pro

En cas de doute, appelez-nous. Un échange de 15 minutes peut vous éviter des semaines de tests infructueux et des milliers d’euros de matière gaspillée.

Notre expérience terrain : 8 ans et 15 000+ pièces

Les 3 leçons les plus précieuses

Depuis 2017, on a produit plus de 15 000 pièces chez TH Industries. Voici ce que cette expérience nous a enseigné :

1. Le recuit thermique n’est pas optionnel sur PEEK/ULTEM

En 2019, on pensait pouvoir éviter le recuit sur certaines pièces ULTEM. Erreur monumentale. 25% des pièces ont présenté des microfissures après 6 mois d’utilisation. Depuis, TOUTES nos pièces en matériaux haute performance passent par un cycle de recuit (4h à 200°C pour l’ULTEM, 4h à 200°C puis montée à 250°C pour le PEEK).

2. La température d’enceinte fait toute la différence

Nos tests comparatifs montrent une différence de résistance mécanique de 35% entre une impression avec enceinte à 60°C et une à 90°C sur l’ULTEM. Pour les pièces critiques, l’investissement dans une machine haute température est rentabilisé dès 50 pièces.

3. Le stockage des filaments est critique

70% des défauts qu’on voit sur les pièces de nos confrères viennent de filaments mal stockés. Le Nylon absorbe 8% de son poids en eau en 24h à l’air libre. Chez nous, tout est stocké en armoire séchante à 50°C, avec contrôle d’humidité.

Ce qui fait notre différence

Notre double expertise — objets déco (Créa-TH) et pièces aéro certifiées (TH Industries) — nous a appris une chose : la rigueur ne dépend pas du prix du matériau. On applique les mêmes standards qualité sur un porte-savon en PLA que sur un support de nacelle en PEEK.

C’est cette philosophie qui nous permet de produire un porte-clés personnalisé le matin et un composant aéronautique l’après-midi — avec la même fiabilité.

Le bon matériau fait toute la différence

Choisir entre PLA, ULTEM ou PEEK n’est pas qu’une question de budget : c’est une décision technique qui impacte directement la durée de vie, la fiabilité et la performance de votre pièce. Chez TH Industries, notre double expertise — objets déco Créa-TH et pièces aéro certifiées — nous a appris une chose essentielle : la maîtrise des matériaux ne s’apprend pas dans les livres, mais sur le terrain, pièce après pièce, erreur après erreur, succès après succès.

Nos 43 imprimantes et nos 8 ans d’expérience nous permettent aujourd’hui de vous guider vers le matériau optimal pour VOTRE projet spécifique — sans vous vendre systématiquement le plus cher. Que vous ayez besoin d’un porte-savon design en PLA ou d’un support aéro en PEEK certifié, on applique la même rigueur et la même passion du travail bien fait.

Un projet en impression 3D ? Qu’il soit en déco grand public ou en haute performance industrielle, discutons-en ! On est à Sarrigné près d’Angers, mais on travaille dans toute la France.

📧 contact@thindustries.fr

🌐 thindustries.fr

TH Industries — L’imprimeur 3D fiable, professionnel et sympathique

FAQ : Vos 12 questions les plus fréquentes

1. Quel est le matériau d’impression 3D le plus résistant à la chaleur ?

Le PEEK résiste jusqu’à 260°C en utilisation continue, ce qui en fait le champion des hautes températures en FDM. Cependant, pour 70% des applications industrielles (inférieur à 200°C), l’ULTEM offre un meilleur rapport performance/coût.

2. Combien coûte une pièce en PEEK par rapport au PLA ?

En moyenne, une pièce en PEEK coûte 15 à 20 fois plus cher qu’en PLA (coût matière + temps machine + post-traitement). Chez TH Industries, on estime qu’une pièce de 100g coûte environ 8€ en PLA contre 120-150€ en PEEK.

3. Peut-on imprimer du PEEK sur une imprimante 3D standard ?

Non. Le PEEK nécessite une température d’extrusion de 370-400°C et une enceinte chauffée à 90-120°C minimum. Chez TH Industries, on utilise des machines spécialisées (FUNMAT HT, AON 3D) conçues pour ces matériaux exigeants.

4. Quelle est la différence entre ULTEM 9085 et ULTEM 1010 ?

L’ULTEM 9085 est certifié FST (flamme, fumée, toxicité) pour l’aéronautique. L’ULTEM 1010 offre des propriétés mécaniques supérieures et une meilleure résistance chimique, mais sans certification FST.

5. Le PLA est-il vraiment biodégradable ?

Oui, mais uniquement dans des conditions industrielles de compostage (58°C, humidité contrôlée). Dans la nature, il met des décennies à se dégrader. Pour un projet éco-responsable, on recommande plutôt de recycler les chutes en interne.

6. Quel matériau pour des pièces exposées aux UV ?

L’ASA est notre recommandation systématique. Il résiste aux UV sans jaunir ni se fragiliser. L’ABS et le PLA se dégradent en quelques mois d’exposition solaire.

7. Peut-on imprimer des pièces alimentaires ?

Oui, avec du PETG certifié contact alimentaire. Attention : la surface imprimée (couches) peut retenir des bactéries. Pour les applications alimentaires professionnelles, on recommande un traitement de surface ou un vernis alimentaire.

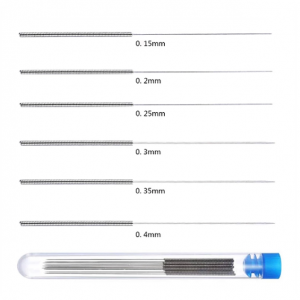

8. Quelle est la tolérance dimensionnelle en impression 3D FDM ?

En standard, on atteint ±0,2 mm. Pour des tolérances plus serrées (±0,1mm), on intègre des reprises d’usinage sur les cotes critiques. C’est souvent plus économique que de passer à d’autres technologies.

9. Le PEEK imprimé est-il aussi résistant que le PEEK injecté ?

En FDM, on atteint 85-90% des propriétés mécaniques du PEEK injecté. Pour les applications non critiques (prototypes fonctionnels, outillage), c’est largement suffisant. Pour les pièces de vol certifiées, des tests complémentaires sont requis.

10. Combien de temps pour produire une pièce en PEEK ?

Comptez 3 à 5 jours ouvrés minimum : impression (24-48h selon la taille), recuit thermique (4-6h), contrôle qualité. Pour les séries, on optimise en parallélisant sur plusieurs machines.

11. Peut-on mélanger des matériaux dans une même pièce ?

En mono-extrusion (notre parc principal), non. En bi-extrusion, on peut combiner un matériau rigide avec un matériau souple (ex : ABS + TPU). Contactez-nous pour évaluer la faisabilité de votre projet.

12. TH Industries peut-il m’aider à choisir le bon matériau ?

Absolument ! C’est même notre force. Avec nos 43 imprimantes et notre maîtrise de 40+ matériaux, on a l’expérience terrain pour vous conseiller objectivement. On ne vous vendra jamais du PEEK si l’ULTEM suffit. Contactez-nous pour un échange gratuit de 15 minutes.