Qu’est-ce que le procédé de fabrication additive ? 🧐

Partagez cet article sur vos réseaux sociaux Merci!!

En fait, c’est un mot plus compliqué qui veut définir l’impression 3D, tout simplement ! 😉

Il s’agit d’un processus de fabrication d’objets tridimensionnels par l’ajout de couches de matériaux.

Contrairement aux méthodes de fabrication traditionnelles, qui consistent à soustraire de la matière d’un bloc ou d’une feuille plus grande, la fabrication additive ne part de rien et construit l’objet une couche à la fois ! 🙌🏻

Cela permet de créer des formes et des conceptions beaucoup plus complexes que les méthodes traditionnelles.

La fabrication additive est donc également connue sous le nom d’impression 3D, car les objets sont construits en trois dimensions !

Quel est le principe de la fabrication additive ?

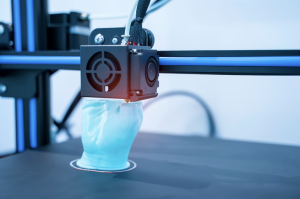

Quiconque a déjà observé une imprimante 3D en action sait que c’est un spectacle impressionnant. 😎

La fabrication additive, communément appelée impression 3D, repose sur un principe révolutionnaire : la construction d’objets par ajout de matière, contrairement aux méthodes traditionnelles de soustraction ou de formage.

Elle débute par la création d’un modèle numérique en trois dimensions, décrivant l’objet à produire de manière détaillée.

Ensuite, grâce à des logiciels spécialisés, ce modèle est découpé en fines couches superposables.

L’imprimante 3D lit ces données et dépose, couche par couche, le matériau approprié – qu’il s’agisse de plastique, de métal ou même de matériaux composites.

Chaque strate se solidifie rapidement, fusionnant avec les précédentes.

Ce processus itératif se poursuit jusqu’à ce que l’objet soit entièrement formé.

La fabrication additive offre ainsi une liberté de conception inégalée et permet la création d’objets aux formes et aux géométries complexes, ouvrant de nouvelles perspectives dans des domaines aussi divers que l’aéronautique, la médecine et l’industrie.

Pourquoi le terme “fabrication additive” ?

Le terme “fabrication additive” est souvent utilisé pour décrire le processus d’impression 3D. Dans la fabrication additive, les objets sont créés en ajoutant de la matière couche par couche.

Donc, en d’autres mots, on fabrique un objet par l’addition de couches.

La fabrication additive peut être utilisée pour créer des objets aux formes très complexes, qu’il serait difficile, voire impossible, de créer avec les méthodes traditionnelles. 🤯

La fabrication additive est souvent utilisée pour les prototypes et les pièces personnalisées.

Elle devient également de plus en plus populaire pour la production de produits finis, car la technologie continue de s’améliorer. Certaines entreprises utilisent même la fabrication additive pour créer des bâtiments entiers !

Le terme “fabrication additive” a été inventé dans les années 1980, mais son usage ne s’est généralisé que ces dernières années.

Comme la technologie continue de se développer, il semble probable que l’utilisation de la fabrication additive continuera de croître. 🤩

Quelles sont les principales technologies de fabrication additive ?

La fabrication additive, souvent désignée sous le terme d’impression 3D, a révolutionné la manière dont nous concevons et produisons des objets.

Cette technique novatrice repose sur des méthodes diverses, chacune apportant ses propres avantages et applications spécifiques.

Pour comprendre pleinement le potentiel de cette technologie, il est essentiel de saisir les principales méthodes de fabrication additive.

Explorez avec nous les différentes technologies qui façonnent l’avenir de la production industrielle et de la création personnalisée.

L’extrusion et dépôt de fil fondu (FDM, FFF)

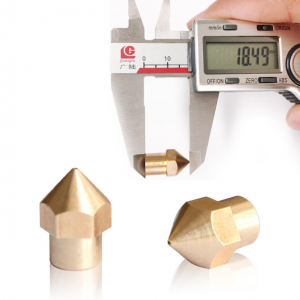

Cette technologie utilise du filament plastique comme consommable. Il s’agit de la technique d’impression 3D la plus répandue.

Le FDM fonctionne en extrudant une fine couche de plastique fondu qui durcit pour former la forme souhaitée. Le filament est chauffé et fondu dans la tête d’impression de l’imprimante 3D puis ressort à travers une fine buse.

L’extrudeur se déplace horizontalement selon deux axes (les axes X et Y) en même temps que la plateforme d’impression se déplace sur un axe vertical Z, sauf lorsqu’il s’agit d’une imprimante 3D delta, auquel cas le lit d’impression est fixe.

L’imprimante 3D dépose le filament fondu par couches successives pour former l’objet en 3D. Lorsqu’une couche est complète, le plateau d’impression s’abaisse légèrement sur l’axe Z et le processus d’extrusion reprend en déposant une nouvelle couche de filament fondu au-dessus de la première.

Cette technologie est également compatible avec d’autres matériaux tels que le silicone, l’argile et les polymères haute température.

Le dépôt d’énergie directe (DED)

L’impression 3D par dépôt d’énergie directe, également connue sous le nom de “Directed Energy Deposition” (DED), est une méthode avancée de fabrication additive.

Contrairement aux techniques traditionnelles qui superposent des couches de matériau, le DED fusionne directement un matériau en fusion sur une surface existante.

Un faisceau d’énergie, généralement laser ou plasma, est dirigé vers la surface de construction, chauffant le matériau de base et faisant fondre un fil métallique ou une poudre qui est déposée simultanément.

Cette technique présente plusieurs avantages.

Elle permet la réparation et la modification d’objets existants, réduisant ainsi le gaspillage de matériaux.

De plus, elle offre une grande flexibilité en matière de choix de matériaux, allant des métaux aux composites avancés.

Cependant, le processus peut être complexe et demande une expertise technique considérable pour assurer une qualité et une précision optimales.

Malgré ces défis, le DED trouve des applications prometteuses dans des secteurs tels que l’aérospatiale, l’automobile et la production de pièces sur mesure.

La résine et photopolymérisation ou stéréolithographie (SLA, DLP)

L’impression 3D par résine et photopolymérisation, également connue sous les acronymes SLA (Stéréolithographie) et DLP (Digital Light Processing), est une technique révolutionnaire de fabrication additive.

Elle repose sur la polymérisation sélective d’une résine photosensible sous l’effet d’une source de lumière ultraviolette.

Dans le cas du SLA, un laser trace précisément les contours de l’objet couche par couche, tandis que le DLP utilise un projecteur pour exposer toute la couche en une seule fois.

Cette méthode offre une résolution exceptionnelle et permet la création de pièces complexes et détaillées.

De plus, la variété des résines disponibles, offrant différentes propriétés mécaniques et esthétiques, en fait un choix polyvalent pour de nombreuses applications.

Cependant, les pièces produites par cette technique peuvent être fragiles et sensibles à la lumière UV, nécessitant parfois un post-traitement pour renforcer leur durabilité. Malgré ces considérations, la SLA et le DLP jouent un rôle crucial dans des industries telles que la joaillerie, le design de produits et le prototypage rapide.

La fusion sélective au laser ou frittage de poudre et fusion (SLM, SLS)

Cette technologie utilise un laser pour faire fondre des métaux ou des plastiques en poudre, couche par couche, jusqu’à ce que l’objet souhaité soit créé.

L’avantage du SLM est qu’il permet de créer des formes très complexes qui seraient impossibles à produire avec les méthodes traditionnelles.

Le SLM est souvent utilisé pour créer des prototypes ou de petits lots d’objets, car il n’est pas aussi efficace pour la production à grande échelle.

Quelles sont les différentes étapes pour créer un objet en 3D ?

Tout d’abord, un fichier de conception assistée par ordinateur (CAO) est créé. Ce fichier contient les instructions sur la façon dont l’objet doit être imprimé. 🖥

Ensuite, l’imprimante lit le fichier CAO et commence à construire l’objet, couche par couche. Le matériau utilisé peut aller du plastique au métal, et les possibilités de création sont pratiquement illimitées.

La fabrication additive est déjà utilisée pour créer toutes sortes d’objets, des prothèses aux pièces automobiles, et la technologie ne fait que se perfectionner.

À mesure que la fabrication additive continue d’évoluer, elle va certainement révolutionner notre manière de concevoir la fabrication.

Comment imprimer en 3D à partir d’une simple image ? 📸

Imprimer en 3D à partir d’une simple image est désormais possible grâce à la technologie de modélisation assistée par ordinateur.

Tout d’abord, il est essentiel de numériser l’image en question, la transformant ainsi en un fichier numérique.

Plusieurs logiciels spécialisés permettent ensuite de convertir cette image en un modèle 3D exploitable par une imprimante.

Il est crucial de régler les paramètres de l’imprimante en fonction de la complexité et de la taille de l’objet désiré.

Ensuite, le processus d’impression démarre. L’imprimante dépose des couches successives de matériau, suivant scrupuleusement les données du modèle numérique.

Enfin, une fois l’impression terminée, il est possible d’ajuster et de finaliser l’objet si nécessaire.

Cette méthode révolutionnaire élargit les horizons de la création, permettant de matérialiser des concepts à partir d’images simples, offrant ainsi des possibilités infinies dans des domaines tels que l’art, le design et la conception industrielle.

Quels sont les inconvénients de la fabrication additive ?

La fabrication additive, bien que révolutionnaire, n’est pas exempte d’inconvénients.

Tout d’abord, la lenteur du processus est un frein majeur.

Chaque couche doit être déposée minutieusement, ce qui engendre des délais significatifs, contrairement à la production de masse traditionnelle.

De plus, la limitation des matériaux utilisables reste un défi. Bien que de nombreuses avancées aient été faites, certains matériaux spécifiques restent difficiles à imprimer en 3D.

En outre, la taille des objets est souvent limitée par la capacité de l’imprimante, limitant ainsi les applications dans des secteurs nécessitant des pièces de grande envergure.

Enfin, le coût initial d’acquisition d’une imprimante 3D de qualité peut être prohibitif pour de nombreuses entreprises, constituant ainsi un investissement conséquent.

Quels sont les avantages de la fabrication additive ?

La fabrication additive présente plusieurs avantages par rapport aux méthodes de fabrication traditionnelles. 😉

Elle est un nouveau moyen de production pour les objets de formes complexes, souvent impossibles à réaliser avec les équipements de fabrication conventionnels en place et les normes associées.

Voici ses avantages :

- Elle produit beaucoup moins de déchets, puisqu’il n’est pas nécessaire de découper le matériau excédentaire.

- Elle permet de réduire les coûts des pièces en permettant leur allègement, et en raccourcissant les délais de conception.

- Elle apporte l’ajout d’une nouvelle fonction ou une personnalisation significative des objets

- Elle est très polyvalente et peut être utilisée pour créer des formes complexes qu’il serait difficile, voire impossible, de produire avec les méthodes traditionnelles.

La fabrication additive est donc généralement plus rapide et plus rentable que les autres méthodes, ce qui en fait une option intéressante pour les entreprises comme pour les particuliers.

La fabrication additive est déjà utilisée dans de nombreux secteurs, de l’aérospatiale à la santé. À l’avenir, il est probable que cette technologie révolutionnaire trouvera encore plus d’applications. 🎉

Vous avez un projet d’impression 3D en tête ? Contactez-nous ! Nous avons une équipe d’experts pour vous aider dans tout le processus ! 🙌🏻

Laissez nous votre commentaire

Merci pour votre visite

Notre mission… vous proposer la conception réalisation de pièces techniques résistantes et fonctionnelles en impression 3D.

Continuez la lecture...

Suivez-nous sur Facebook

Découvrez nos vidéos

Vous souhaitez produire des petites ou des grandes pièces ? Unitaires, prototypes ou en série ?

Parlez-nous de votre projet!

Demandez une consultation téléphonique

au 06 95 87 61 58